In breve, sì. Il Deposito Fisico da Vapore (PVD) è ampiamente considerato un processo di rivestimento ecologico, soprattutto se confrontato con metodi tradizionali come la galvanica o la verniciatura. Il suo principale vantaggio ambientale deriva dal fatto che è un processo a secco, basato sul vuoto, che elimina l'uso di sostanze chimiche tossiche, rifiuti pericolosi e inquinamento idrico associati alle tecniche di placcatura "bagnate" più datate.

Il vantaggio ambientale fondamentale del PVD non è che abbia un impatto zero, ma che sposta fondamentalmente il processo da reazioni chimiche disordinate e umide a un trasferimento fisico pulito di materiale in un vuoto controllato. Ciò elimina virtualmente i flussi di rifiuti chimici che caratterizzano i metodi di rivestimento legacy.

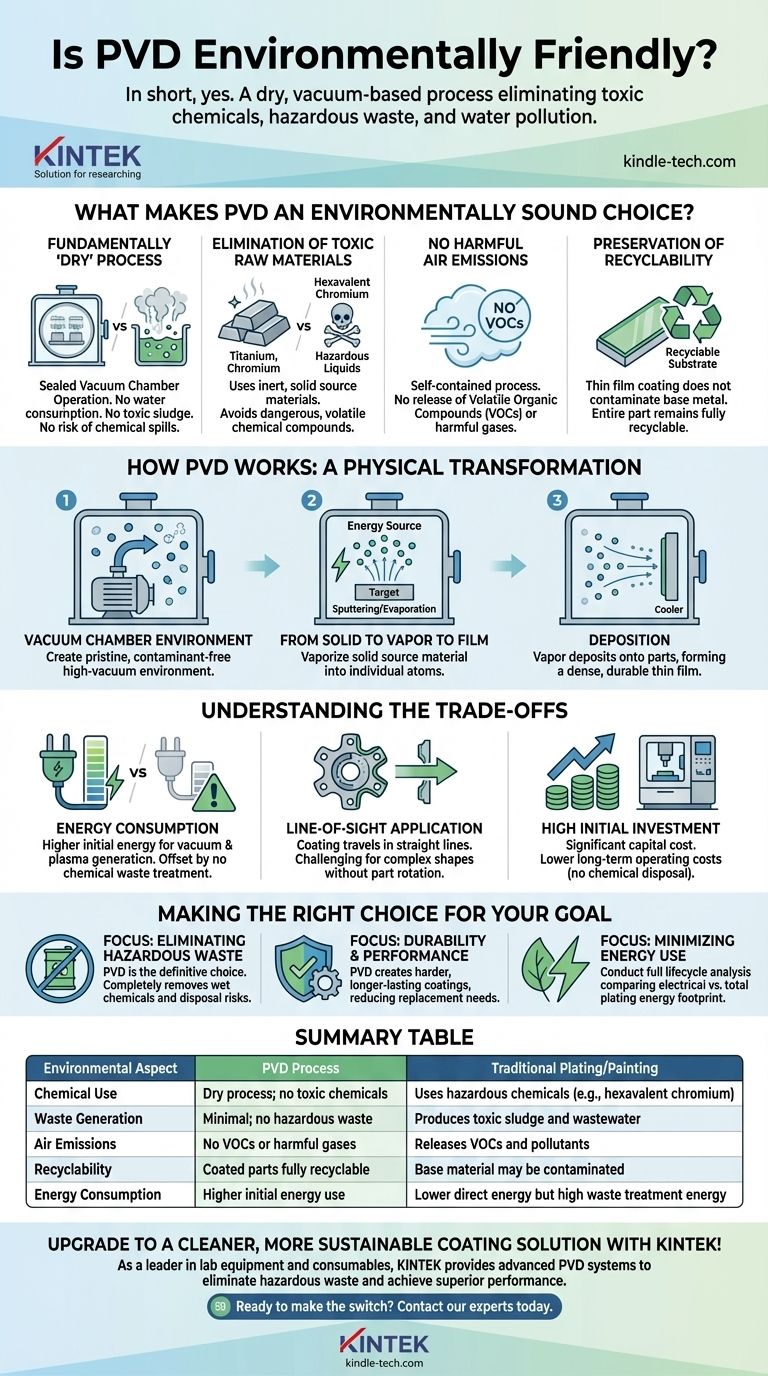

Cosa rende il PVD una scelta ecologicamente valida?

Le credenziali "verdi" del PVD non si basano su un singolo fattore, ma sulla natura del processo stesso. Evita i punti critici di fallimento riscontrati nelle finiture superficiali tradizionali.

Un processo fondamentalmente "a secco"

A differenza della galvanica, che prevede l'immersione dei pezzi in bagni di soluzioni chimiche pericolose, il PVD è un processo a secco. L'intera operazione si svolge all'interno di una camera a vuoto sigillata.

Questa distinzione è fondamentale. Non c'è acqua carica di sostanze chimiche da trattare, né fanghi tossici da smaltire, né rischio di fuoriuscite che contaminino il terreno o le riserve idriche.

Eliminazione delle materie prime tossiche

La cromatura tradizionale, ad esempio, si basa sul cromo esavalente, un noto cancerogeno. I processi PVD utilizzano materiali inerti o non tossici come titanio, cromo e zirconio per creare i loro rivestimenti.

Utilizzando materiali sorgente solidi e stabili che vengono vaporizzati fisicamente, il PVD aggira la necessità di composti chimici pericolosi e volatili.

Nessuna emissione atmosferica nociva

La verniciatura e alcuni processi di placcatura possono rilasciare Composti Organici Volatili (COV) e altri inquinanti atmosferici nell'atmosfera. Il processo PVD è contenuto all'interno della camera a vuoto.

Poiché non si tratta di una reazione chimica e non coinvolge solventi, non produce gas nocivi o altri residui che richiedano trattamento o abbattimento dall'aria.

Conservazione della riciclabilità

Un vantaggio significativo, spesso trascurato, è che i rivestimenti PVD non limitano il valore di riciclo del materiale substrato, come l'acciaio inossidabile o l'alluminio.

Il rivestimento è eccezionalmente sottile (pochi micron) ed è legato metallurgicamente alla superficie. Non contamina il metallo di base, consentendo all'intero pezzo di essere rifuso e riciclato alla fine della sua vita utile.

Come funziona il PVD: una trasformazione fisica

Per capire perché il PVD è pulito, è utile capire che si tratta di un processo di trasferimento fisico, non di reazione chimica.

L'ambiente della camera a vuoto

Tutto il rivestimento PVD avviene in una camera ad alto vuoto. Il primo passo è pompare fuori l'aria, creando un ambiente incontaminato privo di contaminanti che potrebbero interferire con il rivestimento.

Da solido a vapore a pellicola

Un materiale sorgente solido (il "target") viene vaporizzato in singoli atomi o molecole utilizzando metodi ad alta energia come lo sputtering (bombardamento con ioni) o l'evaporazione termica.

Questi atomi vaporizzati viaggiano quindi attraverso la camera a vuoto in un percorso "a linea di vista" e si depositano sulle superfici più fredde dei pezzi, formando un film sottile denso, durevole e uniforme.

Comprendere i compromessi

Nessun processo industriale è privo di impatto. Sebbene il PVD rappresenti un enorme miglioramento rispetto alle alternative, l'obiettività richiede di riconoscere i suoi compromessi.

Consumo energetico

Il principale compromesso ambientale per il PVD è il suo consumo energetico. Creare un vuoto spinto, riscaldare la camera e generare il plasma necessario per lo sputtering sono fasi ad alta intensità energetica.

Tuttavia, questo costo energetico deve essere ponderato rispetto all'impatto ambientale totale delle alternative, che include l'energia e le risorse necessarie per produrre, trasportare e trattare le sostanze chimiche tossiche e i loro prodotti di scarto.

Applicazione a linea di vista

La natura del PVD implica che il materiale di rivestimento viaggi in linea retta. Ciò può rendere difficile rivestire uniformemente forme complesse e tridimensionali con rientranze profonde o superfici nascoste senza una rotazione sofisticata del pezzo.

Questo è più un limite di processo che ambientale, ma è un fattore critico nel determinare se il PVD è adatto per un'applicazione specifica.

Elevato investimento iniziale

Le apparecchiature PVD sono tecnologicamente avanzate e rappresentano un investimento di capitale significativo. Ciò può renderle meno accessibili per le operazioni più piccole rispetto all'allestimento di una linea di placcatura tradizionale, sebbene i costi operativi inferiori (nessuno smaltimento di sostanze chimiche) possano compensare questo nel tempo.

Fare la scelta giusta per il tuo obiettivo

Il PVD rappresenta un approccio moderno alla finitura superficiale che si allinea con i crescenti standard ambientali e con l'attenzione alla longevità del prodotto.

- Se la tua priorità principale è eliminare i rifiuti pericolosi: Il PVD è la scelta definitiva, poiché elimina completamente le sostanze chimiche umide e i relativi costi e rischi di smaltimento.

- Se la tua priorità principale è la durata e le prestazioni: Il PVD crea spesso rivestimenti più duri, più resistenti alla corrosione e più duraturi, il che riduce la necessità di sostituzione e ha un beneficio ambientale secondario positivo.

- Se la tua priorità principale è ridurre al minimo il consumo energetico: Devi condurre un'analisi completa del ciclo di vita, confrontando il consumo elettrico del PVD con l'impronta energetica totale della placcatura (inclusa la produzione di sostanze chimiche e il trattamento dei rifiuti).

Sostituendo i processi chimici umidi con uno fisico pulito e ad alte prestazioni, il PVD offre un percorso responsabile per rivestimenti durevoli e decorativi.

Tabella riassuntiva:

| Aspetto ambientale | Processo PVD | Placcatura/Verniciatura tradizionale |

|---|---|---|

| Uso di sostanze chimiche | Processo a secco; nessuna sostanza chimica tossica | Utilizza sostanze chimiche pericolose (es. cromo esavalente) |

| Generazione di rifiuti | Minima; nessun rifiuto pericoloso | Produce fanghi tossici e acque reflue |

| Emissioni atmosferiche | Nessun COV o gas nocivi | Rilascia COV e inquinanti |

| Riciclabilità | Pezzi rivestiti completamente riciclabili | Il materiale di base può essere contaminato |

| Consumo energetico | Maggiore consumo energetico iniziale | Minore energia diretta ma elevata energia per il trattamento dei rifiuti |

Passa a una soluzione di rivestimento più pulita e sostenibile con KINTEK!

In qualità di leader nelle apparecchiature e nei materiali di consumo da laboratorio, KINTEK fornisce sistemi PVD avanzati che aiutano i laboratori e i produttori a eliminare i rifiuti pericolosi, ridurre l'impatto ambientale e ottenere prestazioni di rivestimento superiori. La nostra esperienza garantisce che otterrai un'alternativa affidabile ed ecologica ai metodi di placcatura tradizionali.

Pronto per il cambiamento? Contatta oggi i nostri esperti per scoprire come la tecnologia PVD può soddisfare le tue esigenze specifiche supportando i tuoi obiettivi di sostenibilità.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità