In breve, sì. La Deposizione Fisica da Vapore (PVD) è generalmente considerata un processo di finitura costoso e premium rispetto ai metodi tradizionali come la verniciatura, la verniciatura a polvere o la galvanica. Il costo non è un numero semplice, tuttavia, poiché riflette un processo altamente tecnico che modifica fondamentalmente le proprietà superficiali di un materiale a livello molecolare, fornendo eccezionale durabilità e prestazioni.

Il costo del PVD non è solo per uno "strato di colore", ma un investimento in ingegneria delle superfici ad alte prestazioni. Il prezzo finale è determinato da variabili specifiche come il materiale di rivestimento, la complessità del pezzo e lo spessore richiesto, che correlano direttamente alla longevità e alla funzione finale della finitura.

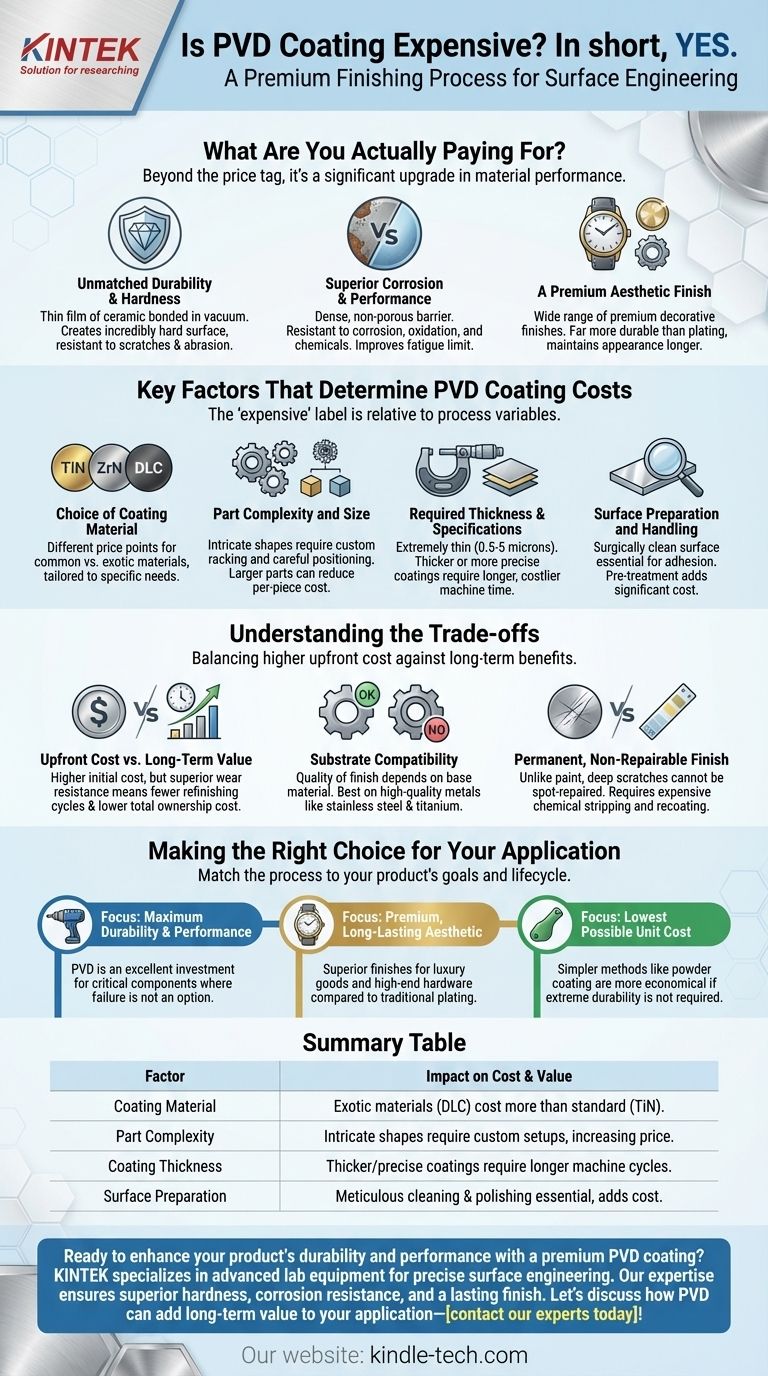

Per cosa stai effettivamente pagando?

Comprendere il costo del PVD richiede di guardare oltre il prezzo all'etichetta per il valore intrinseco che aggiunge. Stai pagando per un significativo miglioramento delle prestazioni del materiale.

Durabilità e Durezza Ineguagliabili

Il PVD non è un semplice strato di vernice; è un sottile film di materiale ceramico legato al substrato in un ambiente ad alto vuoto. Questo crea una superficie incredibilmente dura, altamente resistente a graffi e abrasioni.

La durezza finale è un fattore chiave per la sua durabilità, rendendolo ideale per applicazioni ad alta usura.

Corrosione e Prestazioni Superiori

Il processo crea una barriera densa e non porosa che è eccezionalmente resistente alla corrosione, all'ossidazione e agli agenti chimici.

Per applicazioni ingegneristiche specializzate, i rivestimenti PVD possono migliorare drasticamente le prestazioni. Ad esempio, l'applicazione di un rivestimento TiN a una lega di titanio può aumentare il suo limite di fatica e la sua resistenza, prolungando la vita dei componenti critici.

Una Finitura Estetica Premium

Sebbene altamente funzionale, il PVD viene utilizzato anche per ottenere una vasta gamma di finiture decorative premium su materiali come l'acciaio inossidabile.

Questi rivestimenti sono molto più durevoli della placcatura tradizionale, garantendo che i prodotti mantengano il loro aspetto molto più a lungo.

Fattori Chiave che Determinano i Costi del Rivestimento PVD

L'etichetta "costoso" è relativa perché il prezzo finale è il risultato diretto di diverse variabili critiche del processo.

La Scelta del Materiale di Rivestimento

Il materiale depositato ha un impatto significativo sul costo. Materiali comuni come il Nitruro di Titanio (TiN) hanno prezzi diversi rispetto a materiali più specializzati o esotici come il Nitruro di Zirconio (ZrN) o il Carbonio Simil-Diamante (DLC).

Ogni materiale offre diverse proprietà fisiche e chimiche, adattate a esigenze specifiche.

Complessità e Dimensioni del Pezzo

La geometria dei pezzi da rivestire è un fattore di costo importante. Forme complesse richiedono un'attrezzatura personalizzata e un posizionamento attento all'interno della camera a vuoto per garantire un rivestimento uniforme.

Pezzi più grandi o quantità maggiori possono ridurre il costo per pezzo, ma l'allestimento per un lavoro specifico comporta spese fisse.

Spessore e Specifiche Richieste

I rivestimenti PVD sono estremamente sottili, tipicamente da 0,5 a 5 micron. Un rivestimento più spesso o più preciso richiede un tempo di ciclo di deposizione più lungo all'interno della camera.

Poiché il tempo macchina è una componente di costo primaria, cicli più lunghi si traducono direttamente in un prezzo più alto.

Preparazione e Manipolazione della Superficie

Il PVD richiede una superficie chirurgicamente pulita per una corretta adesione. Il costo del pre-trattamento — che può includere pulizia, lucidatura, sgrassaggio o sabbiatura — è una parte significativa della spesa complessiva.

Qualsiasi imperfezione sul materiale di base sarà visibile attraverso il sottile rivestimento PVD, quindi una preparazione meticolosa è non negoziabile.

Comprendere i Compromessi

Scegliere il PVD implica bilanciare il suo costo iniziale più elevato con i suoi benefici e limitazioni a lungo termine.

Costo Iniziale vs. Valore a Lungo Termine

Il PVD è quasi sempre più costoso inizialmente rispetto alle alternative. Tuttavia, la sua superiore resistenza all'usura significa che il pezzo non dovrà essere rifinito o sostituito così spesso, portando potenzialmente a un costo totale di proprietà inferiore durante la vita del prodotto.

Compatibilità del Substrato

La qualità della finitura PVD dipende fortemente dal materiale sottostante su cui viene applicata. Il processo è più adatto per metalli di alta qualità come acciaio inossidabile, titanio e alcune leghe che possono resistere al calore e alle condizioni di vuoto della camera di deposizione.

È una Finitura Permanente, Non Riparabile

A differenza della vernice che può essere ritoccata, un graffio profondo che penetra il rivestimento PVD non può essere riparato localmente. L'intero pezzo deve essere sverniciato chimicamente e completamente rivestito, il che è un processo costoso e che richiede tempo.

Fare la Scelta Giusta per la Tua Applicazione

In definitiva, la decisione di utilizzare il PVD dovrebbe essere guidata dagli obiettivi specifici del tuo prodotto.

- Se il tuo obiettivo principale è la massima durabilità e prestazioni: il PVD è un investimento eccellente e spesso necessario per utensili, componenti industriali e parti dove il guasto dovuto all'usura non è un'opzione.

- Se il tuo obiettivo principale è un'estetica premium e duratura: il PVD fornisce finiture per beni di lusso come orologi, gioielli e ferramenta di alta gamma che sono di gran lunga superiori alla placcatura tradizionale.

- Se il tuo obiettivo principale è il costo unitario più basso possibile: metodi più semplici come la verniciatura a polvere o la pittura saranno significativamente più economici per applicazioni in cui non è richiesta una durabilità estrema.

Scegliere la giusta finitura superficiale significa abbinare il processo al valore e al ciclo di vita previsti del tuo prodotto.

Tabella Riepilogativa:

| Fattore | Impatto su Costo e Valore |

|---|---|

| Materiale di Rivestimento | Materiali esotici (es. DLC) costano più di quelli standard (es. TiN). |

| Complessità del Pezzo | Forme intricate richiedono configurazioni personalizzate, aumentando il prezzo. |

| Spessore del Rivestimento | Rivestimenti più spessi e precisi richiedono tempi di ciclo macchina più lunghi. |

| Preparazione della Superficie | Pulizia e lucidatura meticolose sono essenziali per l'adesione, aumentando il costo. |

Pronto a migliorare la durabilità e le prestazioni del tuo prodotto con un rivestimento PVD premium?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati per l'ingegneria di precisione delle superfici. La nostra esperienza garantisce ai tuoi materiali una durezza superiore, resistenza alla corrosione e una finitura estetica duratura. Discutiamo come il rivestimento PVD può aggiungere valore a lungo termine alla tua applicazione — contatta i nostri esperti oggi per una soluzione su misura!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati