In breve, sì. La deposizione fisica da vapore (PVD) è ampiamente considerata uno dei processi di rivestimento più ecologici disponibili. A differenza dei tradizionali metodi di placcatura "a umido" che si basano su bagni chimici liquidi, il PVD è una tecnica di deposizione a secco sottovuoto che produce una finitura eccezionalmente durevole e pulita con un impatto ambientale minimo.

La ragione principale per cui il PVD è ecologico risiede nel suo processo, non solo nei suoi materiali. Depositando fisicamente un film sottile di materiale su una superficie all'interno di un vuoto sigillato, evita intrinsecamente le sostanze chimiche tossiche, i rifiuti pericolosi e l'inquinamento atmosferico che affliggono i metodi di rivestimento convenzionali come l'elettrodeposizione.

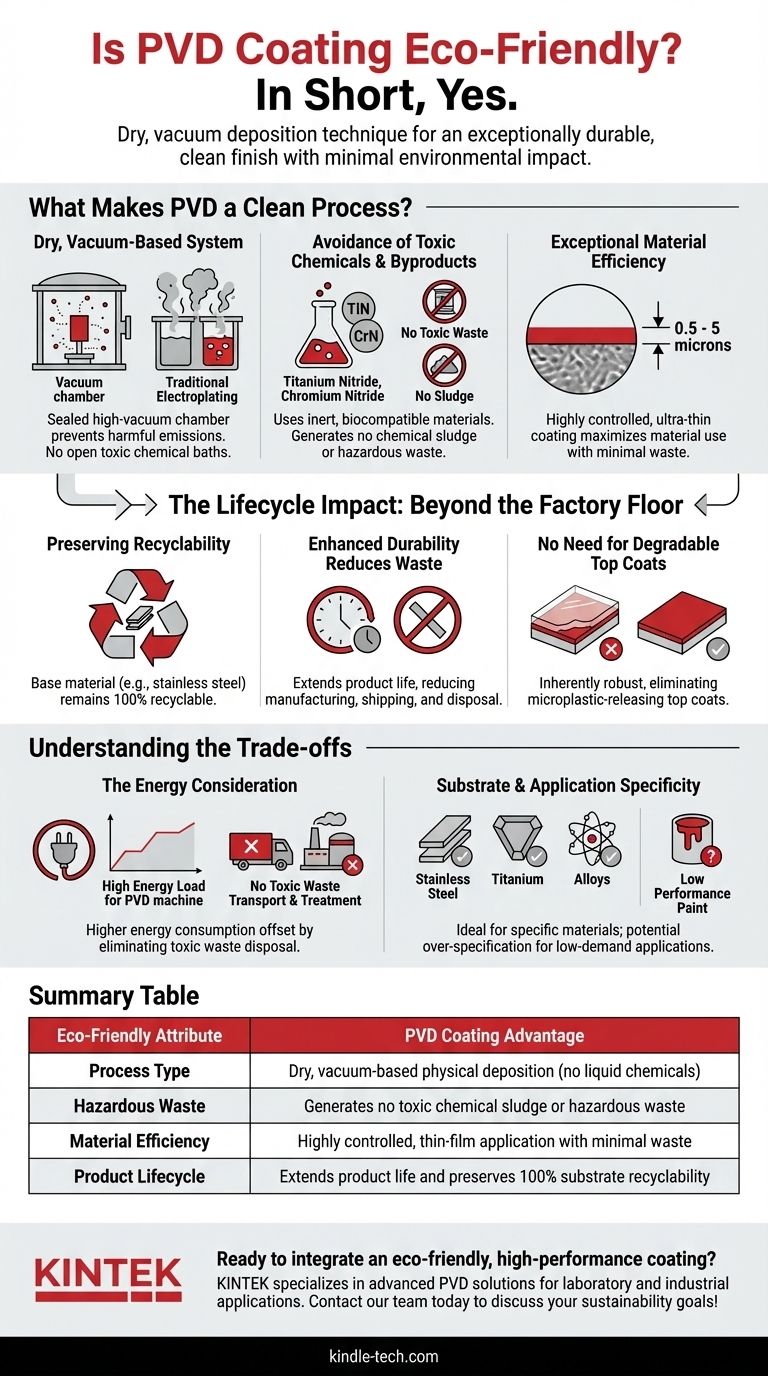

Cosa rende il PVD un processo ecologicamente pulito?

I vantaggi ambientali del PVD sono direttamente collegati alla natura fondamentale di come viene applicato il rivestimento. È un processo fisico, non chimico.

Un sistema a secco basato sul vuoto

Il rivestimento PVD avviene all'interno di una camera ad alto vuoto. Questo ambiente sigillato è fondamentale, poiché assicura che nessuna sostanza nociva venga rilasciata nell'atmosfera durante il processo.

Ciò è in netto contrasto con la tradizionale elettrodeposizione, che prevede l'immersione dei pezzi in vasche aperte di soluzioni chimiche tossiche, creando fumi pericolosi e acque reflue.

Evitare sostanze chimiche tossiche e sottoprodotti

Il processo PVD non utilizza gli acidi aggressivi, i cianuri o il cromo esavalente comuni nell'elettrodeposizione. I materiali utilizzati per il rivestimento stesso, come il Nitruro di Titanio (TiN) e il Nitruro di Cromo (CrN), sono inerti e biocompatibili.

Poiché si tratta di un metodo di deposizione fisica, non genera fanghi chimici tossici o rifiuti pericolosi che richiedono uno smaltimento specializzato e costoso.

Eccezionale efficienza dei materiali

Il PVD applica un rivestimento estremamente sottile, ma durevole, tipicamente tra 0,5 e 5 micron. Il processo è altamente controllato, garantendo che il materiale di rivestimento venga depositato direttamente sulla superficie bersaglio con pochissimo spreco.

L'impatto sul ciclo di vita: oltre il reparto produttivo

I vantaggi ambientali del PVD si estendono ben oltre l'applicazione iniziale, influenzando l'intero ciclo di vita del prodotto.

Preservare la riciclabilità

Un vantaggio chiave è che il rivestimento PVD non altera la natura fondamentale del materiale substrato. Un pezzo di acciaio inossidabile rivestito in PVD rimane riciclabile al 100%, preservando il valore e la riutilizzabilità del metallo di base.

Una maggiore durata riduce gli sprechi

La durezza e la resistenza alla corrosione dei rivestimenti PVD prolungano significativamente la vita funzionale di un prodotto. Un prodotto più duraturo significa meno sostituzioni necessarie, il che a sua volta riduce l'impronta ambientale associata alla produzione, alla spedizione e allo smaltimento.

Nessuna necessità di strati protettivi degradabili

Molte finiture tradizionali richiedono un rivestimento protettivo trasparente, che può degradarsi, scheggiarsi o ingiallire nel tempo, rilasciando talvolta microplastiche o altre sostanze. I rivestimenti PVD sono intrinsecamente robusti e non necessitano di questi strati aggiuntivi.

Comprendere i compromessi

Sebbene molto vantaggioso, nessun processo industriale è privo di contesto. Comprendere i compromessi è fondamentale per prendere una decisione informata.

La considerazione energetica

La creazione del vuoto e la generazione del plasma utilizzato nel PVD sono processi ad alta intensità energetica. I macchinari richiedono un carico elettrico significativo rispetto a un semplice bagno chimico.

Tuttavia, questo costo energetico è spesso compensato dall'eliminazione completa delle risorse necessarie per il trasporto, il trattamento dei rifiuti tossici e la bonifica ambientale a lungo termine associati ai metodi alternativi.

Specificità del substrato e dell'applicazione

Il PVD funziona meglio su materiali che possono resistere al processo di vuoto e, in alcuni casi, a temperature elevate. È una finitura ideale per metalli come acciaio inossidabile, titanio e alcune leghe.

È una finitura ad alte prestazioni, il che la rende una potenziale "sovra-specifica" per applicazioni in cui una semplice vernice o verniciatura a polvere sarebbe sufficiente e le esigenze di prestazione sono basse.

Fare la scelta giusta per la tua applicazione

La scelta di una tecnologia di rivestimento richiede di bilanciare i requisiti di prestazione con gli obiettivi ambientali.

- Se la tua priorità principale è eliminare i rifiuti pericolosi e le sostanze chimiche tossiche: Il PVD è una scelta eccezionale, poiché evita completamente i bagni chimici e i fanghi pericolosi di processi come l'elettrodeposizione.

- Se la tua priorità principale è il ciclo di vita del prodotto e la circolarità: Il PVD eccelle creando una finitura durevole che estende la vita del prodotto preservando la riciclabilità al 100% del metallo di base.

- Se la tua priorità principale è l'alta prestazione senza compromessi ambientali: Il PVD offre durezza superiore, resistenza alla corrosione e durabilità, rendendolo la tecnologia pulita preferita per settori esigenti come quello medico e aerospaziale.

Privilegiando un processo fisico pulito rispetto a uno chimico reattivo, il PVD ti consente di ottenere una finitura superiore che allinea alte prestazioni con una genuina responsabilità ambientale.

Tabella riassuntiva:

| Attributo ecologico | Vantaggio del rivestimento PVD |

|---|---|

| Tipo di processo | Deposizione fisica a secco basata sul vuoto (nessuna sostanza chimica liquida) |

| Rifiuti pericolosi | Non genera fanghi chimici tossici o rifiuti pericolosi |

| Efficienza dei materiali | Applicazione a film sottile altamente controllata con sprechi minimi |

| Ciclo di vita del prodotto | Estende la vita del prodotto e preserva la riciclabilità del substrato al 100% |

Pronto a integrare un rivestimento ecologico e ad alte prestazioni nella tua linea di prodotti? KINTEK è specializzata in soluzioni avanzate di rivestimento PVD per applicazioni di laboratorio e industriali. La nostra esperienza assicura che otterrai una finitura durevole e pulita che si allinea ai tuoi obiettivi di sostenibilità. Contatta il nostro team oggi stesso per discutere di come il rivestimento PVD può avvantaggiare le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità