In termini di prestazioni pure e durata, la deposizione fisica da vapore (PVD) è quasi sempre superiore alla galvanica tradizionale. Il PVD crea una superficie più dura, più resistente alla corrosione e più duratura legando un sottile rivestimento a film al substrato a livello molecolare. Sebbene la galvanica rimanga un metodo comune, si basa su un legame chimico più debole e spesso richiede un rivestimento trasparente protettivo che può degradarsi nel tempo.

La domanda non è semplicemente quale processo sia "migliore", ma quale sia appropriato per la tua specifica applicazione. Il PVD offre proprietà fisiche e sicurezza ambientale superiori, mentre la galvanica fornisce una soluzione economicamente vantaggiosa per una vasta gamma di usi decorativi e funzionali.

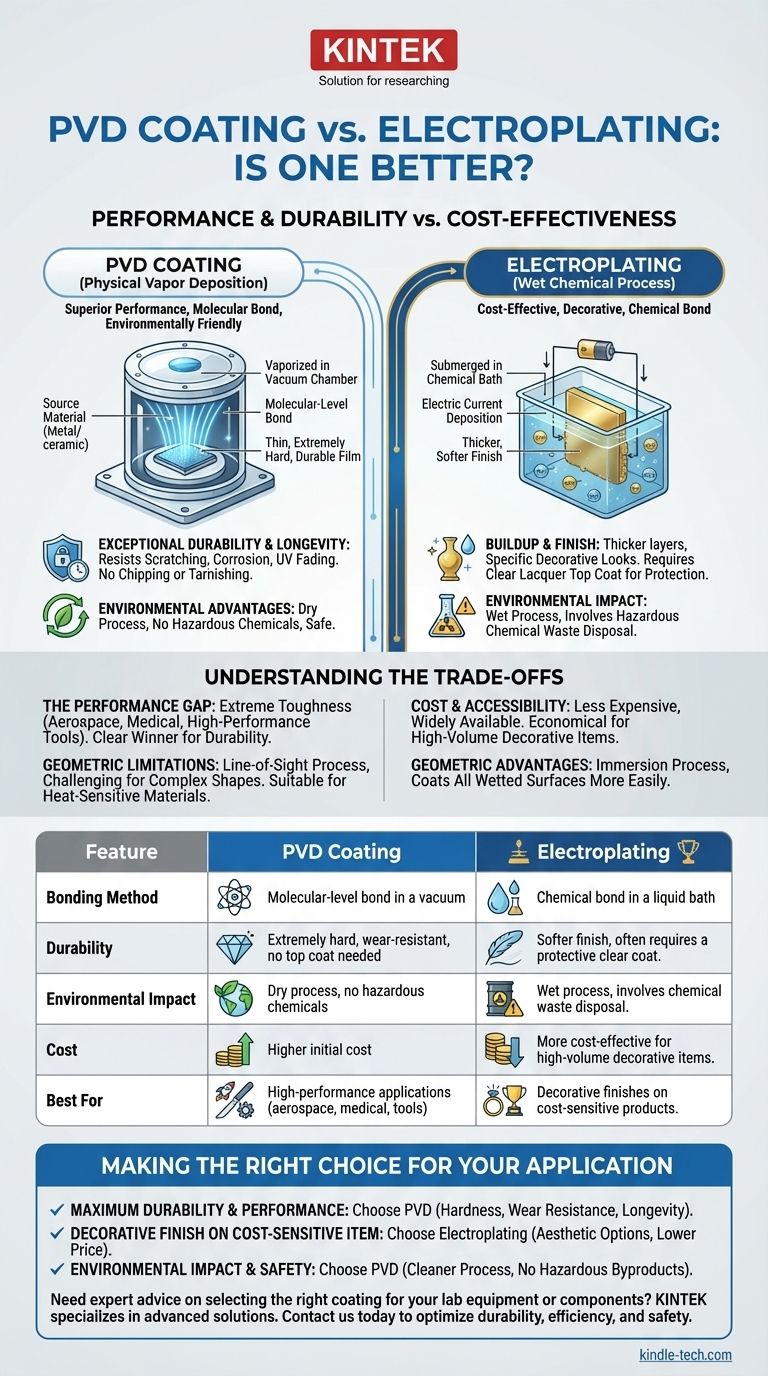

Cos'è il PVD? Il processo di legame molecolare

La deposizione fisica da vapore non è un semplice rivestimento; è un processo ad alta tecnologia che altera fondamentalmente la superficie di un materiale. Viene eseguito in un ambiente ad alto vuoto.

Il processo di deposizione

Il materiale sorgente solido—spesso un metallo o una ceramica di elevata purezza—viene vaporizzato attraverso metodi come lo sputtering o l'evaporazione termica. Questo vapore viaggia quindi attraverso la camera a vuoto e si condensa sul substrato, formando un film molto sottile, denso e altamente aderente.

Caratteristiche chiave: durezza e durata

Il rivestimento PVD risultante è eccezionalmente duro e resistente all'usura. Poiché il legame è molecolare, non si scheggia, non sbiadisce né si ossida facilmente. Ciò lo rende ideale per prodotti soggetti a forte usura, attrito o esposizione agli agenti atmosferici.

Vantaggi ambientali

Il PVD è un processo a secco ed ecologico. A differenza della galvanica, non utilizza né produce sostanze chimiche pericolose, eliminando la necessità di uno smaltimento dei rifiuti complesso.

Come si confronta la galvanica? Il processo chimico a umido

La galvanica è un processo "a umido" molto più vecchio e consolidato che utilizza una corrente elettrica per depositare uno strato di metallo su una superficie conduttiva.

Il processo elettrochimico

Il pezzo da rivestire (il substrato) viene immerso in un bagno chimico contenente ioni metallici disciolti. Quando viene applicata una corrente continua, questi ioni vengono attratti verso il substrato, dove vengono "ridotti" nuovamente a metallo solido e formano uno strato sulla superficie.

Caratteristiche chiave: accumulo e finitura

Gli strati galvanizzati possono essere più spessi dei rivestimenti PVD e sono spesso scelti per il loro specifico aspetto decorativo, come cromo o ottone lucido. Tuttavia, queste finiture sono più morbide e spesso richiedono una vernice trasparente protettiva, che a sua volta può ingiallire, graffiarsi o fallire nel tempo.

Comprendere i compromessi

La scelta tra PVD e galvanica richiede una chiara comprensione dei rispettivi punti di forza e di debolezza. La scelta "migliore" dipende interamente dagli obiettivi del tuo progetto.

Il divario tra prestazioni e durata

Per le applicazioni che richiedono una durezza estrema, il PVD è il vincitore indiscusso. La sua resistenza ai graffi, alla corrosione e allo sbiadimento UV è di gran lunga superiore alla galvanica. È lo standard in settori esigenti come l'aerospaziale, gli impianti medici e gli utensili da taglio ad alte prestazioni.

Il fattore costo e accessibilità

La galvanica è generalmente un processo meno costoso e più ampiamente disponibile. Per gli articoli decorativi ad alto volume e sensibili ai costi, dove la durata estrema non è la preoccupazione principale, rimane una soluzione economicamente valida ed efficace.

Limitazioni geometriche e del substrato

Il PVD è un processo "a linea di vista", il che significa che può essere difficile rivestire uniformemente forme altamente complesse con rientranze profonde. La galvanica, essendo un processo a immersione, può rivestire più facilmente tutte le superfici bagnate. Tuttavia, il PVD può essere applicato a temperature più basse, rendendolo adatto ad alcuni materiali sensibili al calore che potrebbero essere danneggiati da altri processi.

Fare la scelta giusta per la tua applicazione

La tua decisione dovrebbe essere guidata dai requisiti principali del tuo prodotto o componente.

- Se la tua priorità principale è la massima durata e prestazione: il PVD è la scelta superiore per la sua durezza, resistenza all'usura e longevità.

- Se la tua priorità principale è una finitura decorativa su un articolo sensibile ai costi: la galvanica offre una vasta gamma di opzioni estetiche a un prezzo inferiore.

- Se la tua priorità principale è l'impatto ambientale e la sicurezza sul lavoro: il PVD fornisce un processo significativamente più pulito e sicuro senza sottoprodotti pericolosi.

In definitiva, allineare la tecnologia con i tuoi specifici requisiti di prestazione e budget ti garantirà di fare la scelta più efficace.

Tabella riassuntiva:

| Caratteristica | Rivestimento PVD | Galvanica |

|---|---|---|

| Metodo di legame | Legame a livello molecolare sottovuoto | Legame chimico in un bagno liquido |

| Durata | Estremamente duro, resistente all'usura, non necessita di strato protettivo | Finitura più morbida, spesso richiede uno strato trasparente protettivo |

| Impatto ambientale | Processo a secco, nessuna sostanza chimica pericolosa | Processo a umido, comporta lo smaltimento di rifiuti chimici |

| Costo | Costo iniziale più elevato | Più conveniente per articoli decorativi ad alto volume |

| Ideale per | Applicazioni ad alte prestazioni (aerospaziale, medicale, utensili) | Finiture decorative su prodotti sensibili ai costi |

Hai bisogno di una consulenza esperta sulla scelta del rivestimento giusto per le tue attrezzature o componenti di laboratorio? In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo avanzati per laboratori, incluse soluzioni per applicazioni di trattamento superficiale. Che tu stia sviluppando utensili ad alte prestazioni o articoli decorativi, il nostro team può aiutarti a scegliere la tecnologia di rivestimento ottimale per migliorare la durata, l'efficienza e la sicurezza. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura