In definitiva, né il PVD né la galvanica sono universalmente "migliori". La scelta ideale è determinata interamente dalle esigenze specifiche della tua applicazione. Il PVD (Physical Vapor Deposition, Deposizione Fisica da Vapore) eccelle nella creazione di superfici estremamente dure, durevoli e resistenti all'usura, mentre la galvanica tradizionale è spesso superiore per la resistenza alla corrosione economicamente vantaggiosa e per le finiture decorative classiche.

Scegliere tra PVD e galvanica non è una questione di buono contro cattivo, ma di allineare il processo con il tuo obiettivo primario. Il PVD è un processo fisico ad alte prestazioni per la durabilità, mentre la galvanica è un processo chimico consolidato spesso ottimizzato per la protezione e l'estetica.

Cos'è il PVD (Deposizione Fisica da Vapore)?

La Deposizione Fisica da Vapore è un processo di rivestimento sottovuoto che produce un film sottile e ad alte prestazioni su un substrato. È un meccanismo fondamentalmente diverso dalla tradizionale galvanica a umido.

Il Processo in Breve

Nel PVD, un materiale sorgente solido viene vaporizzato all'interno di una camera a vuoto. Questo vapore viaggia quindi e si condensa sul pezzo, formando un rivestimento molto sottile ma denso e fortemente legato. Pensala come una forma di "verniciatura a spruzzo atomica".

Caratteristiche Chiave

Il rivestimento risultante è spesso un composto ceramico o metallico. Questo conferisce al PVD le sue caratteristiche distintive: durezza eccezionale, basso attrito e alta resistenza all'usura e all'abrasione. È anche un processo ecologicamente pulito e a secco.

Cos'è la Galvanica (Electroplating)?

La galvanica è un processo chimico a umido ben consolidato. Utilizza una corrente elettrica per depositare uno strato di metallo su una superficie conduttiva.

Il Processo in Breve

Il pezzo da rivestire viene immerso in un bagno chimico contenente ioni disciolti del metallo di rivestimento. Quando viene applicata una corrente continua, questi ioni vengono depositati sul pezzo, formando uno strato metallico.

Caratteristiche Chiave

La galvanica può creare strati relativamente spessi, rendendola molto efficace per la resistenza alla corrosione e agli agenti chimici. È un processo maturo ed economicamente vantaggioso, rinomato per produrre finiture decorative brillanti e classiche come cromo, nichel e oro.

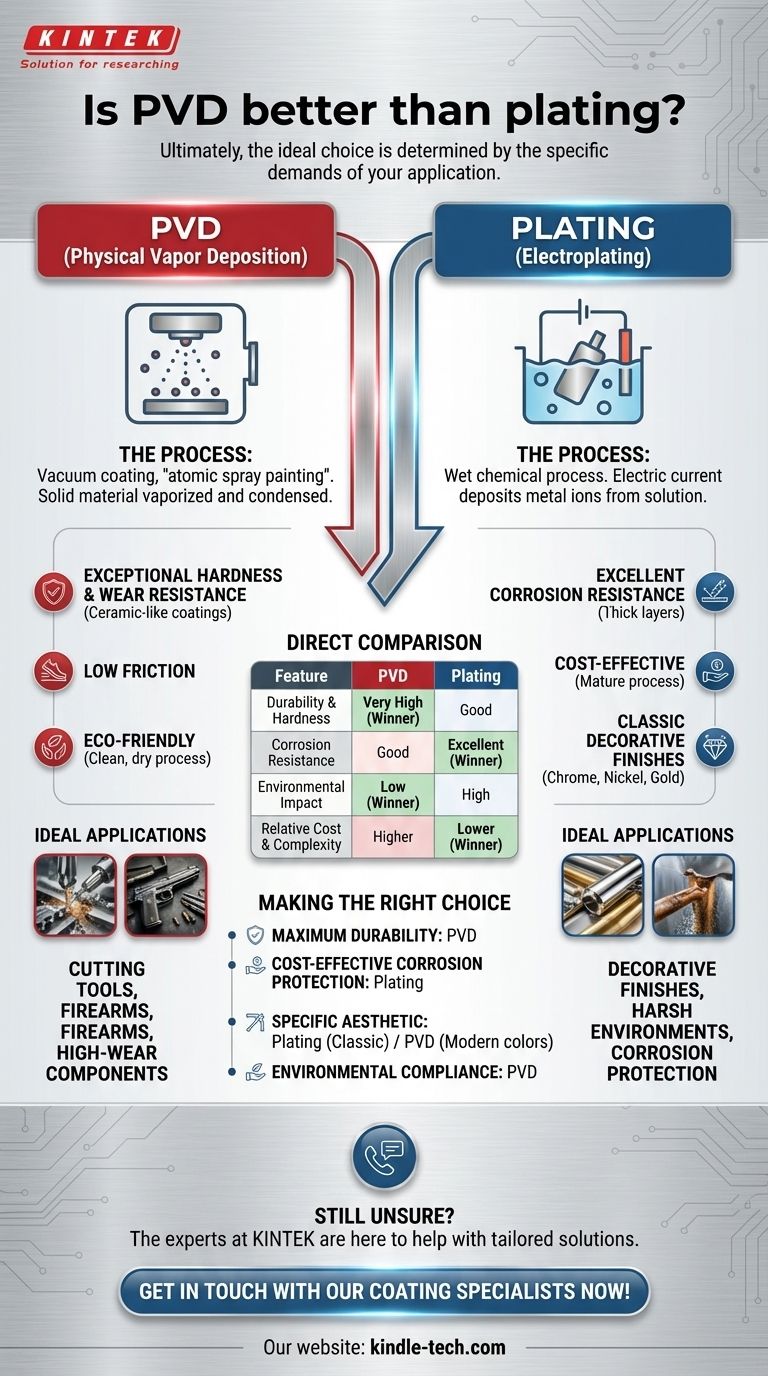

Confronto Diretto: PVD contro Galvanica

Comprendere come questi processi si confrontano in base alle metriche chiave è fondamentale per prendere una decisione informata.

Durata e Durezza

Il PVD è il chiaro vincitore per durezza e resistenza all'usura. I rivestimenti PVD come il Nitruro di Titanio (TiN) sono di natura ceramica e significativamente più duri di quasi tutti i metalli galvanizzati, rendendoli ideali per utensili da taglio, armi da fuoco e componenti soggetti a forte usura.

Resistenza alla Corrosione

La galvanica ha spesso il vantaggio qui. Strati più spessi di materiali come nichel o cromo creano una barriera robusta contro umidità e ossidazione. Sebbene il PVD offra una buona protezione, la sua natura molto sottile può essere compromessa da un graffio profondo.

Impatto Ambientale

Il PVD è significativamente più ecologico. È un processo a secco che non produce sottoprodotti pericolosi. La galvanica, al contrario, si basa su soluzioni chimiche aggressive e produce rifiuti tossici che richiedono un'attenta gestione e smaltimento.

Costo e Complessità

La galvanica tradizionale è generalmente meno costosa del PVD. Le apparecchiature, le camere a vuoto e il "caricamento e fissaggio complessi" richiesti per il PVD comportano costi di capitale e operativi più elevati, come notato nelle analisi di processo.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dal requisito più importante per il tuo prodotto.

- Se la tua priorità principale è la massima durata e resistenza all'usura: Il PVD è la scelta superiore per le applicazioni in cui durezza e basso attrito sono fondamentali.

- Se la tua priorità principale è la resistenza alla corrosione a un costo inferiore: La galvanica tradizionale fornisce una protezione eccellente ed economicamente vantaggiosa, specialmente per le parti esposte ad ambienti aggressivi.

- Se la tua priorità principale è un'estetica specifica: La galvanica eccelle nelle finiture metalliche classiche e brillanti, mentre il PVD offre una tavolozza più ampia di colori moderni come nero, bronzo e tonalità dorate.

- Se la tua priorità principale è la conformità ambientale o la biocompatibilità: Il PVD è la scelta definitiva per il suo processo pulito e i rivestimenti inerti e non tossici.

Prioritizzando l'esigenza più critica della tua applicazione, puoi selezionare con sicurezza il processo di rivestimento che offre le prestazioni e il valore giusti.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | Galvanica (Electroplating) |

|---|---|---|

| Punto di Forza Principale | Durezza estrema e resistenza all'usura | Resistenza alla corrosione economicamente vantaggiosa |

| Tipo di Processo | Processo fisico a secco basato sul vuoto | Processo chimico a umido |

| Durata | Molto alta (rivestimenti simili a ceramica) | Buona |

| Resistenza alla Corrosione | Buona | Eccellente (strati più spessi) |

| Impatto Ambientale | Basso (pulito, nessun rifiuto pericoloso) | Alto (produzione di rifiuti tossici) |

| Costo Relativo | Più alto | Più basso |

| Ideale Per | Utensili da taglio, componenti ad alta usura | Finiture decorative, ambienti aggressivi |

Ancora incerto su quale processo di rivestimento sia giusto per le apparecchiature o i componenti del tuo laboratorio?

Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nel fornire soluzioni personalizzate per le esigenze di rivestimento del tuo laboratorio, sia che tu richieda l'estrema durata del PVD o la protezione economicamente vantaggiosa della galvanica.

Contattaci oggi stesso per una consulenza personalizzata e lascia che ti aiutiamo a migliorare le prestazioni e la longevità delle tue apparecchiature.

Contatta subito i nostri specialisti dei rivestimenti!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

Domande frequenti

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme