Quando si valuta la pirolisi della plastica, la sua efficienza energetica è una domanda critica ma complessa. Il processo non è intrinsecamente efficiente; è endotermico, il che significa che richiede un apporto termico significativo e continuo per scomporre i polimeri plastici. Tuttavia, un sistema di pirolisi ben progettato può raggiungere un bilancio energetico netto positivo utilizzando in modo intelligente i combustibili gassosi che co-produce per alimentare i propri requisiti di riscaldamento, rendendo l'operazione complessiva energeticamente positiva.

L'efficienza energetica della pirolisi della plastica non è un valore fisso ma un risultato variabile. La sfida centrale è ottenere un bilancio energetico netto positivo, in cui il valore energetico del combustibile prodotto (olio di pirolisi) superi l'energia totale consumata dall'intero processo, dalla preparazione della materia prima al funzionamento del reattore.

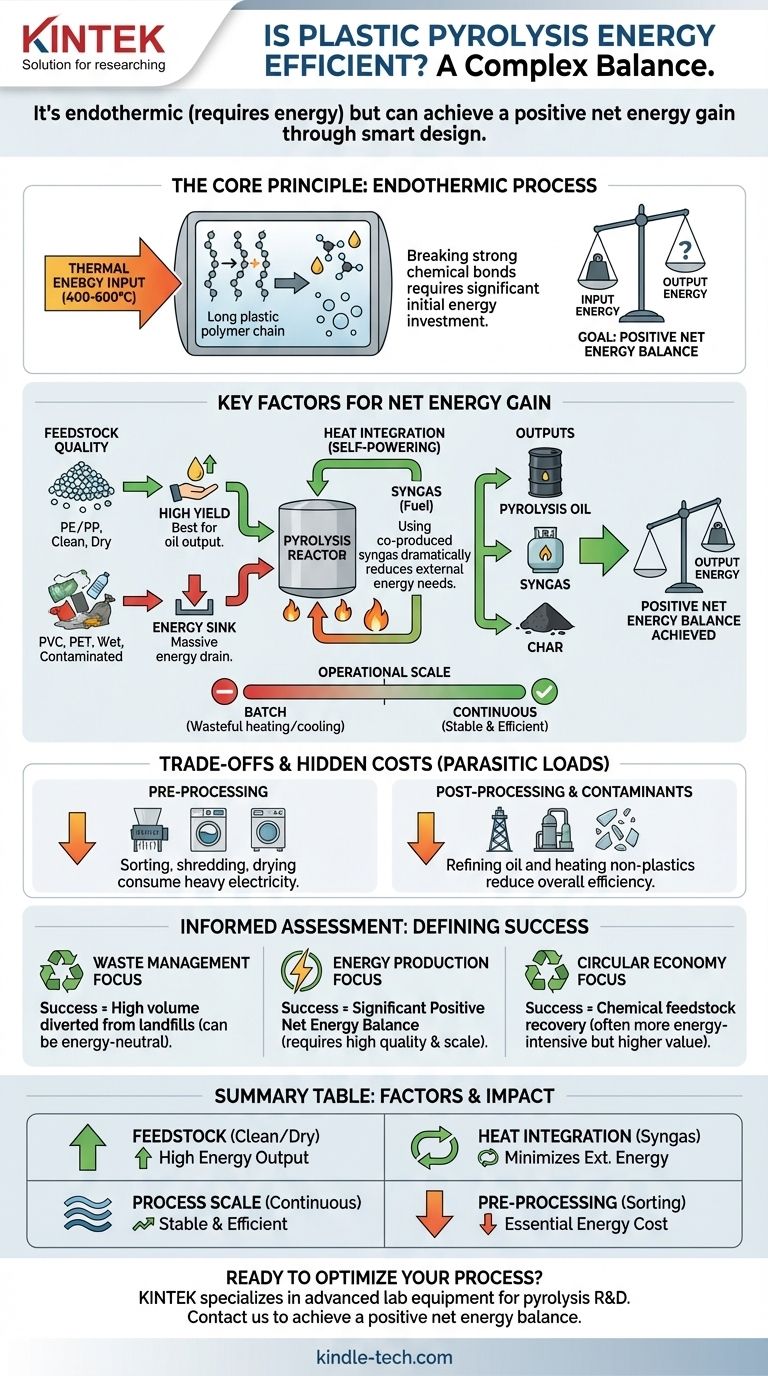

Il Principio Fondamentale: Un Processo Endotermico

Per valutare correttamente l'efficienza, è necessario prima comprendere la termodinamica fondamentale in gioco. La pirolisi non è una fonte di energia; è una tecnologia di conversione energetica.

La Rottura dei Legami Richiede Energia

I polimeri plastici sono lunghe catene molecolari stabili. La pirolisi funziona riscaldando queste plastiche in un ambiente privo di ossigeno a una temperatura elevata (tipicamente 400-600°C), che rompe questi forti legami chimici.

Questo processo di rottura dei legami richiede un notevole investimento energetico. Questo costo energetico iniziale è la ragione principale per cui la pirolisi non può essere considerata energia "gratuita".

L'Obiettivo: Un Guadagno Energetico Netto

Il prodotto della pirolisi comprende olio di pirolisi (un greggio sintetico), syngas (una miscela di gas infiammabili come idrogeno e metano) e carbone (carbonio solido). Sia l'olio che il gas hanno una significativa energia immagazzinata.

Un impianto "efficiente dal punto di vista energetico" è quello in cui il contenuto energetico di questi prodotti, in particolare l'olio, è maggiore dell'energia totale richiesta per far funzionare l'intero sistema.

Fattori Chiave che Determinano l'Efficienza Energetica

Se una specifica operazione di pirolisi sia energeticamente positiva o un drenaggio netto di energia dipende quasi interamente dalla qualità della materia prima e dalla progettazione del sistema.

La Qualità della Materia Prima è Fondamentale

Il tipo e le condizioni dei rifiuti plastici sono le variabili più importanti. Le plastiche miste, sporche e umide sono significative fonti di consumo energetico.

Le materie prime di alta qualità come il polietilene (PE) e il polipropilene (PP) producono la maggior parte dell'olio. Le plastiche problematiche come il PVC rilasciano cloro, creando acidi corrosivi, mentre il PET produce un olio di qualità inferiore e può intasare le apparecchiature.

È fondamentale che qualsiasi umidità nella materia prima venga fatta evaporare, il che consuma una massiccia quantità di energia termica prima ancora che il processo di pirolisi possa iniziare.

Tecnologia di Processo e Integrazione Termica

La caratteristica progettuale più critica per l'efficienza è l'integrazione termica. Il syngas co-prodotto durante la reazione è un combustibile prezioso.

Gli impianti efficienti catturano questo syngas e lo bruciano in un bruciatore dedicato per fornire il calore necessario a sostenere la reazione di pirolisi. Questa capacità di autoalimentazione riduce drasticamente la necessità di fonti energetiche esterne (come gas naturale o elettricità), trasformando un potenziale drenaggio energetico in un ciclo energeticamente positivo.

Scala Operativa e Coerenza

I reattori a alimentazione continua su larga scala sono generalmente molto più efficienti dal punto di vista energetico rispetto ai piccoli reattori a batch.

I sistemi continui mantengono una temperatura operativa stabile, evitando l'enorme spreco di energia derivante dal riscaldamento e raffreddamento ripetuti di una grande massa del reattore. Questa stabilità operativa è fondamentale per ottimizzare il recupero energetico.

Comprendere i Compromessi e le Inefficienze

Una valutazione obiettiva richiede il riconoscimento dei costi energetici nascosti, o "carichi parassiti", che spesso vengono trascurati nei calcoli semplicistici.

Il "Carico Parassita" della Pre-lavorazione

I rifiuti plastici non arrivano pronti per la pirolisi. Devono essere selezionati, triturati, lavati e asciugati.

Ognuna di queste fasi richiede macchinari pesanti che consumano notevoli quantità di elettricità. Questa spesa energetica di pre-lavorazione deve essere inclusa in qualsiasi calcolo onesto del bilancio energetico netto complessivo dell'impianto.

La Sfida dei Contaminanti

I contaminanti non plastici (metallo, vetro, carta) agiscono come dissipatori di calore all'interno del reattore, assorbendo energia senza contribuire alla resa di combustibile. Riducono l'efficienza termica complessiva del sistema.

Energia Persa nella Post-lavorazione

L'olio di pirolisi grezzo, spesso chiamato bio-crudo o TPO (Olio di Pirolisi da Pneumatici), non è un sostituto diretto del diesel. È acido, instabile e contiene contaminanti.

La raffinazione di questo olio in un combustibile utilizzabile attraverso processi come l'idrotrattamento o la distillazione richiede ulteriori fasi di raffinazione ad alta intensità energetica. Questo costo energetico di post-lavorazione è un altro fattore critico nella valutazione energetica del ciclo di vita.

Fare una Valutazione Informata per il Tuo Obiettivo

La fattibilità della pirolisi dipende interamente dal tuo obiettivo principale. Devi definire il successo prima di poter misurare l'efficienza.

- Se il tuo obiettivo principale è la gestione dei rifiuti: Un impianto di pirolisi che sia semplicemente energeticamente neutro può essere un grande successo se devia efficacemente un grande volume di plastica non riciclabile dalle discariche.

- Se il tuo obiettivo principale è la produzione di energia: Devi esigere un significativo bilancio energetico netto positivo, concentrandoti su materie prime pulite e di alta qualità e un processo continuo su larga scala con eccellente integrazione termica.

- Se il tuo obiettivo principale è la creazione di un'economia circolare: L'obiettivo è riconvertire la plastica in materie prime chimiche ("monomeri") per nuove plastiche. Questo è spesso più dispendioso dal punto di vista energetico rispetto alla produzione di combustibile, ma fornisce un beneficio ambientale di valore superiore chiudendo il ciclo dei materiali.

In definitiva, considerare la pirolisi della plastica come un complesso processo di conversione chimica, piuttosto che una semplice fonte di energia, è il primo passo verso un'implementazione realistica e di successo.

Tabella Riassuntiva:

| Fattore | Impatto sull'Efficienza Energetica |

|---|---|

| Qualità della Materia Prima | Le plastiche pulite e asciutte come PE/PP producono un alto rendimento energetico; le plastiche umide o contaminate riducono l'efficienza. |

| Integrazione Termica | L'utilizzo del syngas per alimentare il reattore minimizza il fabbisogno energetico esterno, aumentando il bilancio energetico netto. |

| Scala del Processo | I reattori a alimentazione continua sono più efficienti dei sistemi a batch grazie a temperature operative stabili. |

| Pre-lavorazione | La selezione, la triturazione e l'asciugatura consumano energia ma sono essenziali per prestazioni ottimali. |

Pronto a ottimizzare il tuo processo di pirolisi della plastica per la massima efficienza energetica? Noi di KINTEK siamo specializzati in apparecchiature da laboratorio avanzate e materiali di consumo su misura per la ricerca e lo sviluppo della pirolisi. Sia che tu ti concentri sulla gestione dei rifiuti, sulla produzione di energia o sulla creazione di un'economia circolare, le nostre soluzioni ti aiutano a raggiungere un bilancio energetico netto positivo con una tecnologia affidabile e ad alte prestazioni. Contattaci oggi stesso per discutere di come possiamo supportare le esigenze specifiche del tuo laboratorio e guidare i tuoi progetti verso il successo!

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio

- Qual è il ruolo dei tubi di corindone nei test di permeazione dell'ossigeno? Garantire l'integrità per le membrane drogate con Bi