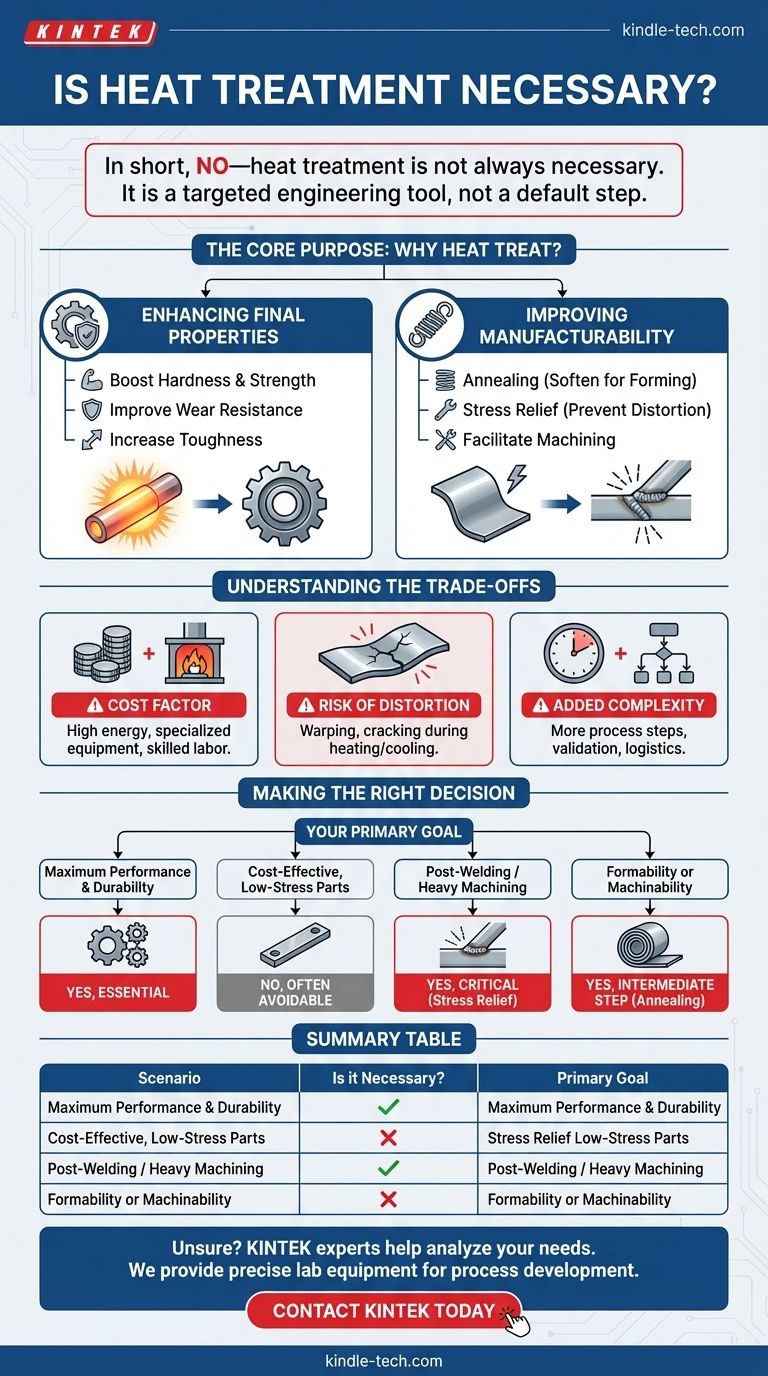

In breve, no: il trattamento termico non è sempre necessario. È un processo ingegneristico specifico applicato solo quando le proprietà desiderate di un componente non possono essere ottenute solo attraverso la selezione del materiale. La decisione di trattare termicamente è guidata dai requisiti prestazionali della parte finale o dalle esigenze pratiche del processo di produzione stesso.

Il trattamento termico dovrebbe essere visto come uno strumento mirato, non come una fase predefinita. La sua necessità è determinata da un chiaro obiettivo ingegneristico: o raggiungere proprietà meccaniche finali come durezza e resistenza, o facilitare il processo di produzione migliorando la lavorabilità o la formabilità di un materiale.

Lo scopo principale del trattamento termico

Capire perché si dovrebbe sottoporre un metallo a trattamento termico è la chiave per determinare se è necessario. Gli obiettivi rientrano tipicamente in una di queste due categorie: migliorare le proprietà finali o migliorare la producibilità.

Migliorare le proprietà meccaniche finali

Questa è la ragione più comune per il trattamento termico. Controllando attentamente i cicli di riscaldamento e raffreddamento, è possibile modificare fondamentalmente la microstruttura interna del metallo.

Ciò consente di ingegnerizzare con precisione proprietà come durezza, resistenza, tenacità e resistenza all'usura a livelli ben superiori a quelli che il materiale di base può offrire. Applicazioni come ingranaggi, cuscinetti e utensili da taglio dipendono da questo miglioramento.

Migliorare la producibilità

A volte, il trattamento termico è una fase intermedia utilizzata per rendere un pezzo più facile da produrre. Questo processo non riguarda le proprietà finali, ma il rendere il materiale lavorabile.

Ad esempio, una lega metallica potrebbe essere fornita in uno stato troppo duro per essere lavorata o piegata. Un processo come la ricottura può essere utilizzato per ammorbidire il materiale, rendendolo facile da formare.

Allo stesso modo, processi come la saldatura o la lavorazione pesante introducono tensioni interne significative in un pezzo. Un successivo trattamento termico di rilascio delle tensioni è necessario per rilassare queste tensioni, prevenendo distorsioni o rotture successive durante la vita utile del pezzo.

Comprendere i compromessi

Specificare un trattamento termico non è un aggiornamento "gratuito". Introduce costi, rischi e complessità che devono essere ponderati rispetto ai suoi benefici.

Il fattore costo

Il trattamento termico richiede forni specializzati, controlli precisi, energia e manodopera qualificata. Ciò aggiunge un costo significativo e diretto al prezzo finale di un componente.

Il rischio di distorsione

Riscaldare e raffreddare il metallo, specialmente in forme complesse, può causare la sua deformazione o distorsione. La gestione di questo rischio richiede una pianificazione attenta, attrezzature di fissaggio adeguate e spesso lascia materiale in eccesso per la lavorazione finale dopo il trattamento. Nei casi peggiori, un trattamento termico improprio può causare la rottura del pezzo, rendendolo uno scarto.

Complessità aggiuntiva del processo

L'introduzione di una fase di trattamento termico aggiunge tempo e complessità logistica al flusso di lavoro di produzione. Diventa un altro processo critico che deve essere gestito, convalidato e ispezionato per garantirne qualità e coerenza.

Prendere la decisione giusta per la tua applicazione

Usa il tuo obiettivo specifico per determinare se il trattamento termico è la scelta corretta e necessaria per il tuo progetto.

- Se il tuo obiettivo principale è la massima prestazione e durata: il trattamento termico è probabilmente essenziale per ottenere la durezza, la resistenza e la resistenza all'usura richieste per le applicazioni più esigenti.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa per parti a basso stress: puoi probabilmente evitare il trattamento termico selezionando un materiale che soddisfi tutti i requisiti nello stato in cui viene fornito o "così come fabbricato".

- Se il tuo obiettivo principale è la stabilità dimensionale dopo saldatura o lavorazione pesante: un trattamento termico di rilascio delle tensioni è un passaggio critico per prevenire distorsioni a lungo termine o guasti prematuri.

- Se il tuo obiettivo principale è la formabilità o la lavorabilità: un trattamento di ricottura intermedio può essere un passaggio di produzione necessario per rendere lavorabile un materiale altrimenti non lavorabile.

Trattandolo come una scelta ingegneristica precisa piuttosto che come una fase predefinita, si garantiscono prestazioni ottimali senza costi inutili.

Tabella riassuntiva:

| Scenario | Il trattamento termico è necessario? | Obiettivo principale |

|---|---|---|

| Prestazioni massime (Ingranaggi, Cuscinetti) | Sì, Essenziale | Ottenere durezza, resistenza, resistenza all'usura finali |

| Parti a basso stress, economiche | No, Spesso Evitabile | Utilizzare il materiale nello stato di fornitura |

| Dopo saldatura o lavorazione pesante | Sì, Critico | Rilascio delle tensioni per prevenire distorsioni/guasti |

| Migliorare la lavorabilità/formabilità | Sì, come fase intermedia | Ricottura per ammorbidire il materiale per la produzione |

Non sei sicuro che il tuo progetto richieda un trattamento termico?

Scegliere il percorso giusto è fondamentale per bilanciare prestazioni, costi e rischi. Gli esperti di KINTEK possono aiutarti ad analizzare la tua applicazione specifica e le esigenze dei materiali.

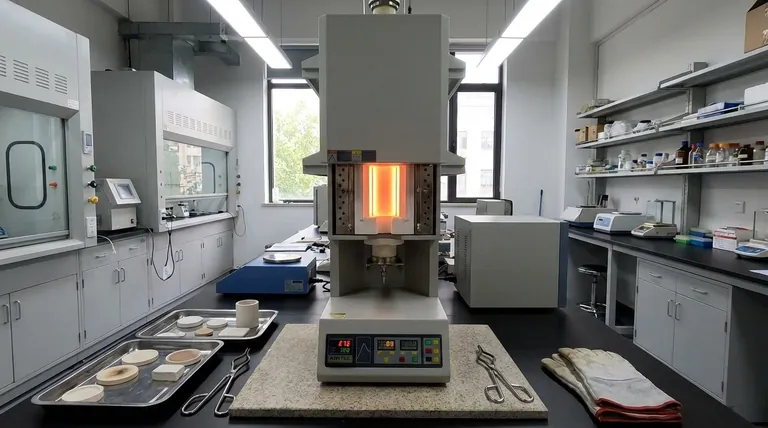

Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per sviluppare e convalidare i processi di trattamento termico. Che tu stia ottimizzando per la massima resistenza o per una produzione economica, le nostre soluzioni supportano la tua R&S e il controllo qualità.

Contatta KINTALK oggi stesso per discutere il tuo progetto e assicurarti di prendere la decisione più efficiente ed efficace per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Quali metodi possono ridurre il consumo energetico nei congelatori ULT? Taglia i costi energetici e proteggi i tuoi campioni

- Perché l'ossidazione superficiale deve essere gestita nella purificazione delle membrane in lega? Sblocca la permeazione di idrogeno ad alta efficienza

- Quanto costa l'olio di pirolisi? Una guida alla determinazione dei prezzi in base a qualità e applicazione

- Quali sono alcuni modi per prevenire gli infortuni quando si maneggiano sostanze e oggetti caldi? Un quadro proattivo per la sicurezza termica

- Quali sono i vantaggi del processo di ricottura? Ripristina la lavorabilità e la stabilità nei tuoi materiali

- Quali sono i fallimenti dei trattamenti termici? Una guida per prevenire cricche, deformazioni e degrado

- Perché vengono utilizzati mortai e pestelli in agata per macinare l'ossido di ferro? Garantire la purezza del campione per l'analisi XRD

- Come identifica il GIA i diamanti coltivati in laboratorio? Scopri la scienza dietro la verifica dell'origine dei diamanti