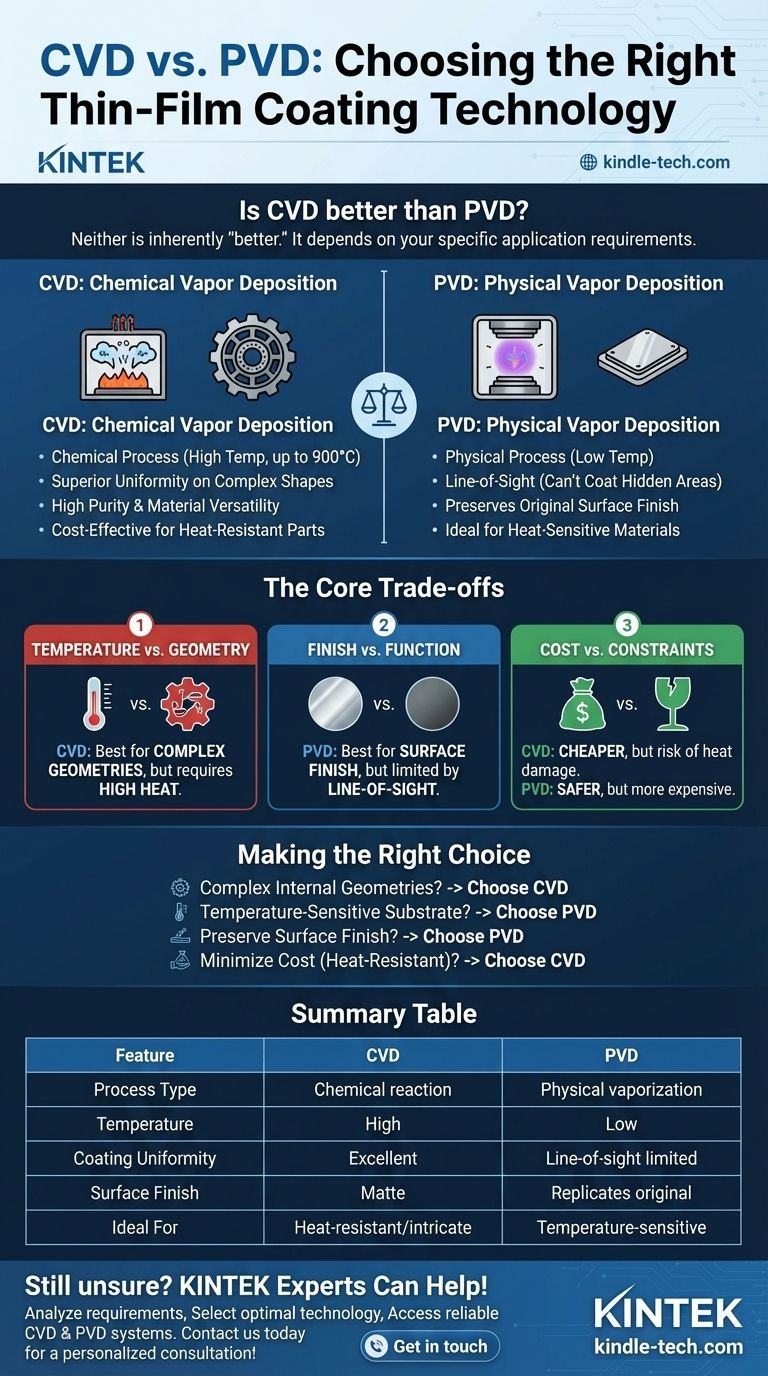

Per essere diretti, né il CVD né il PVD sono intrinsecamente "migliori" dell'altro. La superiorità di un processo rispetto all'altro dipende interamente dai requisiti specifici della tua applicazione. La differenza fondamentale risiede nei loro principi operativi: la Deposizione Chimica da Vapore (CVD) utilizza una reazione chimica su una superficie riscaldata, mentre la Deposizione Fisica da Vapore (PVD) utilizza un processo fisico per depositare un film sottile sotto vuoto. Questa distinzione fondamentale determina quale metodo è adatto per il tuo materiale, la geometria e il risultato desiderato.

La decisione tra CVD e PVD è un classico compromesso ingegneristico. Il CVD offre una copertura uniforme impareggiabile su forme complesse a un costo inferiore, ma il suo calore elevato ne limita l'uso. Il PVD opera a temperature molto più basse, rendendolo ideale per materiali sensibili, ma la sua natura "linea di vista" limita la sua capacità di rivestire geometrie intricate.

La Differenza Fondamentale: Chimico vs. Fisico

Per scegliere correttamente, devi prima capire come funziona ogni processo a un livello elevato. I loro nomi rivelano i loro meccanismi principali.

Come Funziona la Deposizione Chimica da Vapore (CVD)

Il CVD è un processo chimico. I gas precursori vengono introdotti in una camera contenente il substrato, che viene riscaldato a temperature molto elevate (spesso fino a 900°C). Il calore innesca una reazione chimica tra i gas, causando la formazione e la deposizione di un materiale solido – il rivestimento – sulla superficie del substrato.

Poiché questo processo si basa su un gas che circonda il pezzo, il rivestimento si forma uniformemente su ogni superficie esposta, indipendentemente dalla sua forma o complessità.

Come Funziona la Deposizione Fisica da Vapore (PVD)

Il PVD è un processo fisico condotto sotto vuoto. Un materiale sorgente solido (il rivestimento) viene fisicamente vaporizzato in un plasma attraverso metodi come la sputtering o l'evaporazione. Questo materiale vaporizzato viaggia quindi in linea retta attraverso il vuoto e si condensa sul substrato, formando un rivestimento sottile e duro.

Pensa al PVD come a una forma altamente avanzata di verniciatura a spruzzo. È un processo a linea di vista, il che significa che può rivestire solo le superfici che può "vedere".

Dove il CVD Eccelle

La natura chimica del CVD gli conferisce vantaggi distinti in scenari specifici.

Conformità e Uniformità Superiori

Poiché il rivestimento è formato da un gas reattivo, il CVD non è limitato dalla linea di vista. Può depositare uno strato perfettamente uniforme all'interno di fori profondi, su caratteristiche interne complesse e attorno a forme intricate. Questo è qualcosa che il PVD semplicemente non può ottenere.

Elevata Purezza e Versatilità dei Materiali

Il processo CVD può produrre rivestimenti eccezionalmente puri, a grana fine e densi. Può anche essere utilizzato con elementi difficili da evaporare per il PVD ma disponibili come composti chimici volatili.

Convenienza Economica

Per le applicazioni che possono tollerare il suo calore elevato, il CVD è spesso il processo più economico. Può essere eseguito a pressione atmosferica e generalmente comporta meno spreco di materiale.

Dove il PVD Eccelle

La natura fisica e a bassa temperatura del PVD lo rende l'unica scelta per altre applicazioni.

Processo a Bassa Temperatura

Questo è il vantaggio più significativo del PVD. Le sue temperature operative sono molto più basse di quelle del CVD, rendendolo sicuro per substrati sensibili alla temperatura. Ciò include acciai temprati, leghe di alluminio e altri materiali che verrebbero ammorbiditi, deformati o distrutti dal calore estremo del CVD.

Conservazione della Finitura Superficiale

I rivestimenti PVD replicano meticolosamente la finitura superficiale originale del pezzo. Se si riveste un componente lucidato, il componente rivestito sarà lucidato. Il CVD, al contrario, crea tipicamente una finitura opaca e spenta che richiede una post-lavorazione se è richiesta un'estetica specifica.

Nessun Trattamento Termico Post-Rivestimento

I pezzi rivestiti con PVD sono pronti per l'uso immediatamente. Poiché il processo non altera il trattamento termico del substrato, non sono necessari passaggi aggiuntivi per ripristinare le sue proprietà materiali.

Comprendere i Compromessi

La tua decisione si ridurrà quasi sempre a bilanciare tre fattori chiave.

Temperatura vs. Geometria

Questo è il conflitto centrale. Se il tuo pezzo ha geometrie interne complesse ma può resistere a temperature elevate, il CVD è la scelta ideale. Se il tuo pezzo è realizzato in un materiale sensibile al calore, il PVD è la tua unica opzione praticabile, e devi progettare tenendo conto dei suoi limiti di linea di vista.

Finitura vs. Funzione

Devi decidere se l'aspetto finale della superficie è critico. Se la conservazione di una finitura lucida o di una texture specifica è un requisito, il PVD è il chiaro vincitore. Se l'unica finalità è la performance funzionale uniforme del rivestimento, la finitura opaca del CVD è spesso accettabile.

Costo vs. Vincoli di Processo

Sebbene il CVD possa essere più economico per pezzo, il costo potenziale di un substrato rovinato a causa di danni da calore può essere immenso. Il PVD è più costoso a causa dei suoi complessi sistemi di vuoto e caricamento, ma fornisce un processo molto più sicuro per componenti preziosi o sensibili.

Fare la Scelta Giusta per la Tua Applicazione

Usa questi punti come guida definitiva per selezionare la tecnologia appropriata.

- Se il tuo obiettivo principale è rivestire geometrie interne complesse o caratteristiche profonde: Scegli il CVD per la sua superiore capacità di depositare uno strato uniforme senza essere limitato dalla linea di vista.

- Se il tuo obiettivo principale è rivestire substrati sensibili alla temperatura (come acciaio temprato o certe leghe): Il PVD è la scelta necessaria grazie alle sue temperature di processo significativamente più basse.

- Se il tuo obiettivo principale è preservare la finitura superficiale originale di un componente: Seleziona il PVD, poiché replica la finitura esistente, mentre il CVD tipicamente produce una superficie opaca.

- Se il tuo obiettivo principale è minimizzare i costi per parti resistenti al calore: Il CVD è generalmente l'opzione più conveniente per creare rivestimenti altamente uniformi e durevoli.

Comprendendo questi principi fondamentali, puoi selezionare con fiducia la tecnologia di deposizione che si allinea perfettamente con i tuoi obiettivi di materiale, design e prestazioni.

Tabella Riepilogativa:

| Caratteristica | Deposizione Chimica da Vapore (CVD) | Deposizione Fisica da Vapore (PVD) |

|---|---|---|

| Tipo di Processo | Reazione chimica | Vaporizzazione fisica |

| Temperatura | Alta (fino a 900°C) | Bassa |

| Uniformità del Rivestimento | Eccellente su geometrie complesse | Limitato dalla linea di vista |

| Finitura Superficiale | Opaca, potrebbe richiedere post-lavorazione | Replica la finitura originale |

| Ideale Per | Parti resistenti al calore con forme intricate | Materiali sensibili alla temperatura |

Ancora incerto se il CVD o il PVD sia giusto per la tua specifica applicazione di laboratorio?

KINTEK è specializzata nel fornire consulenza esperta e attrezzature di laboratorio di alta qualità per tutte le tue esigenze di deposizione di film sottili. Il nostro team può aiutarti a:

- Analizzare le proprietà del tuo materiale e i requisiti geometrici

- Selezionare la tecnologia di rivestimento ottimale per il tuo budget e i tuoi obiettivi di performance

- Accedere a sistemi e materiali di consumo CVD e PVD affidabili

Contatta i nostri esperti oggi stesso per assicurarti di scegliere la soluzione di rivestimento perfetta per il tuo laboratorio. Mettiti in contatto tramite il nostro Modulo di Contatto per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura