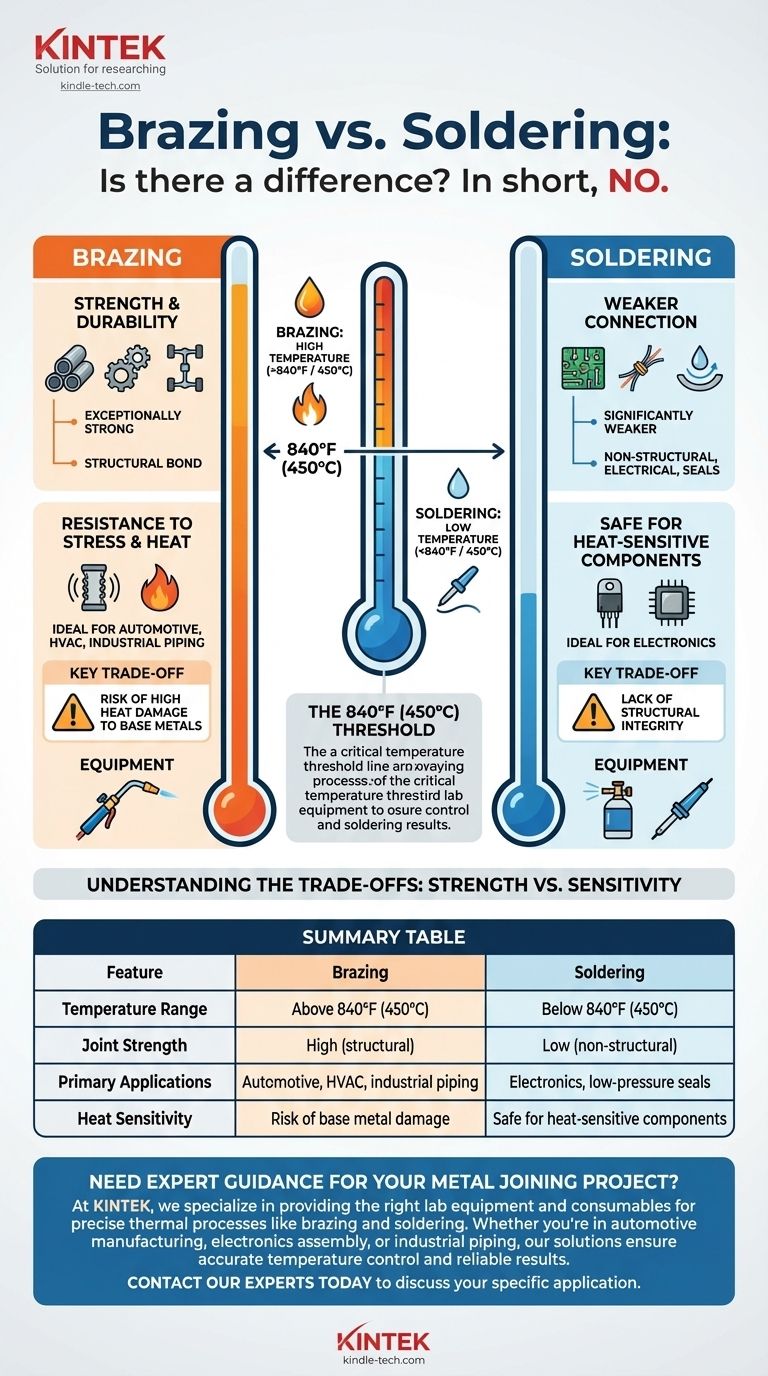

In breve, no. Sebbene sia la brasatura che la saldatura uniscano i metalli utilizzando un materiale d'apporto fuso, sono processi fondamentalmente diversi. La distinzione chiave è la temperatura alla quale operano, che determina direttamente la resistenza e l'applicazione del giunto risultante. La brasatura avviene ad alte temperature (superiori a 450°C / 840°F), creando legami eccezionalmente forti, mentre la saldatura è un processo a bassa temperatura utilizzato per applicazioni più deboli e delicate.

La scelta tra brasatura e saldatura si riduce a un fattore critico: resistenza contro sensibilità. La brasatura fornisce un potente legame strutturale al costo di un calore elevato, mentre la saldatura offre una connessione più debole che protegge i componenti sensibili al calore.

La differenza determinante: temperatura e metallo d'apporto

La distinzione fondamentale tra questi due metodi è la temperatura di fusione del metallo d'apporto utilizzato. Questa singola variabile determina tutto il resto, dalla resistenza del giunto all'attrezzatura richiesta.

La soglia di 450°C (840°F)

Per definizione industriale, qualsiasi processo che unisce metalli utilizzando un materiale d'apporto che fonde sotto i 450°C (840°F) è considerato saldatura.

Qualsiasi processo che utilizza un metallo d'apporto che fonde sopra i 450°C (840°F) senza fondere i metalli base è definito brasatura.

Come funziona il processo

In entrambi i metodi, i metalli base da unire vengono riscaldati a una temperatura sufficientemente alta da fondere il metallo d'apporto ma non abbastanza alta da fondere i metalli base stessi.

Il materiale d'apporto fuso viene quindi aspirato nello stretto spazio tra le parti attraverso un fenomeno chiamato azione capillare, creando un legame permanente mentre si raffredda e si solidifica.

Come la temperatura si traduce in prestazioni

Le temperature più elevate utilizzate nella brasatura consentono l'uso di leghe d'apporto più resistenti, con conseguenti giunti con proprietà meccaniche molto diverse rispetto a quelle create dalla saldatura.

Resistenza e durabilità del giunto

I giunti brasati sono eccezionalmente resistenti. Le leghe d'apporto (spesso a base di ottone o argento) formano un legame metallurgico con i metalli base, creando una connessione che può essere forte quanto i materiali da unire.

I giunti saldati sono significativamente più deboli. Non sono destinati ad applicazioni strutturali o portanti. Il loro scopo principale è tipicamente la conduttività elettrica o la creazione di una tenuta a bassa pressione.

Resistenza a stress e calore

La brasatura è il metodo preferito per le parti che saranno esposte ad alte temperature, vibrazioni o urti. Ciò la rende ideale per applicazioni nei settori automobilistico, HVAC e tubazioni industriali.

La saldatura viene utilizzata dove l'apporto di calore deve essere minimizzato. La sua applicazione più comune è nell'elettronica, dove l'elevato calore della brasatura distruggerebbe componenti sensibili come transistor e circuiti stampati.

Comprendere i compromessi

La scelta del processo sbagliato può portare al guasto dei componenti o al danneggiamento del pezzo. Comprendere i rispettivi limiti è fondamentale.

Il rischio di calore elevato

Lo svantaggio principale della brasatura è il suo intenso requisito di calore. Questa alta temperatura può ricuocere (ammorbidire), deformare o altrimenti danneggiare i metalli base se non applicata con abilità e controllo.

La limitazione della bassa resistenza

La limitazione chiave della saldatura è la sua mancanza di integrità strutturale. Un giunto saldato si guasterà rapidamente sotto un carico meccanico o uno stress significativo. Non dovrebbe mai essere utilizzato per unire componenti strutturali critici.

Attrezzature e abilità

La brasatura richiede quasi sempre una torcia, tipicamente una torcia ossiacetilenica, per generare calore sufficiente. La saldatura può essere eseguita con una gamma molto più ampia di strumenti, dalle semplici torce a propano ai saldatori a bassa potenza per l'elettronica.

Fare la scelta giusta per il tuo obiettivo

Seleziona il tuo metodo in base ai requisiti non negoziabili del tuo progetto.

- Se il tuo obiettivo principale è la resistenza strutturale e la durabilità: La brasatura è la scelta corretta, poiché crea un giunto quasi altrettanto resistente dei materiali base.

- Se il tuo obiettivo principale è unire componenti sensibili al calore come l'elettronica: La saldatura è l'unica opzione sicura grazie alla sua bassa temperatura di applicazione.

- Se il tuo obiettivo principale è creare una semplice tenuta a prova di perdite su tubi a bassa pressione: La saldatura è spesso il metodo più veloce e semplice.

In definitiva, comprendere che la temperatura determina la resistenza è la chiave per selezionare il processo giusto per il lavoro.

Tabella riassuntiva:

| Caratteristica | Brasatura | Saldatura |

|---|---|---|

| Intervallo di temperatura | Sopra 450°C (840°F) | Sotto 450°C (840°F) |

| Resistenza del giunto | Alta (strutturale) | Bassa (non strutturale) |

| Applicazioni primarie | Automobilistico, HVAC, tubazioni industriali | Elettronica, tenute a bassa pressione |

| Sensibilità al calore | Rischio di danni al metallo base | Sicuro per componenti sensibili al calore |

Hai bisogno di una guida esperta per il tuo progetto di giunzione metallica? In KINTEK, siamo specializzati nella fornitura delle giuste attrezzature da laboratorio e materiali di consumo per processi termici precisi come la brasatura e la saldatura. Che tu sia nel settore automobilistico, nell'assemblaggio elettronico o nelle tubazioni industriali, le nostre soluzioni garantiscono un controllo accurato della temperatura e risultati affidabili. Contatta oggi i nostri esperti per discutere la tua specifica applicazione e scoprire come KINTEK può migliorare l'efficienza e il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico

- Cos'è il processo di trattamento termico sotto vuoto? Ottenere un controllo, una pulizia e una qualità superiori

- Quali sono gli usi del forno a vuoto? Ottieni una purezza e prestazioni dei materiali senza pari

- Cosa fa un forno a vuoto? Ottenere un trattamento termico di elevata purezza per componenti superiori

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici