Sì, una finitura PVD è eccezionalmente durevole. È uno dei rivestimenti superficiali più resilienti e duraturi disponibili oggi. Il processo di deposizione fisica da vapore (PVD) crea un film sottile che si lega al substrato a livello molecolare, dando vita a una finitura significativamente più dura e più resistente alla corrosione rispetto ai metodi tradizionali come l'elettrodeposizione o la verniciatura a polvere.

La ragione principale della durabilità del PVD è il processo stesso. Non si limita ad applicare uno strato di vernice; fonde fisicamente una superficie nuova e più dura sul materiale di base, creando una finitura altamente resistente a graffi, appannamento e usura quotidiana.

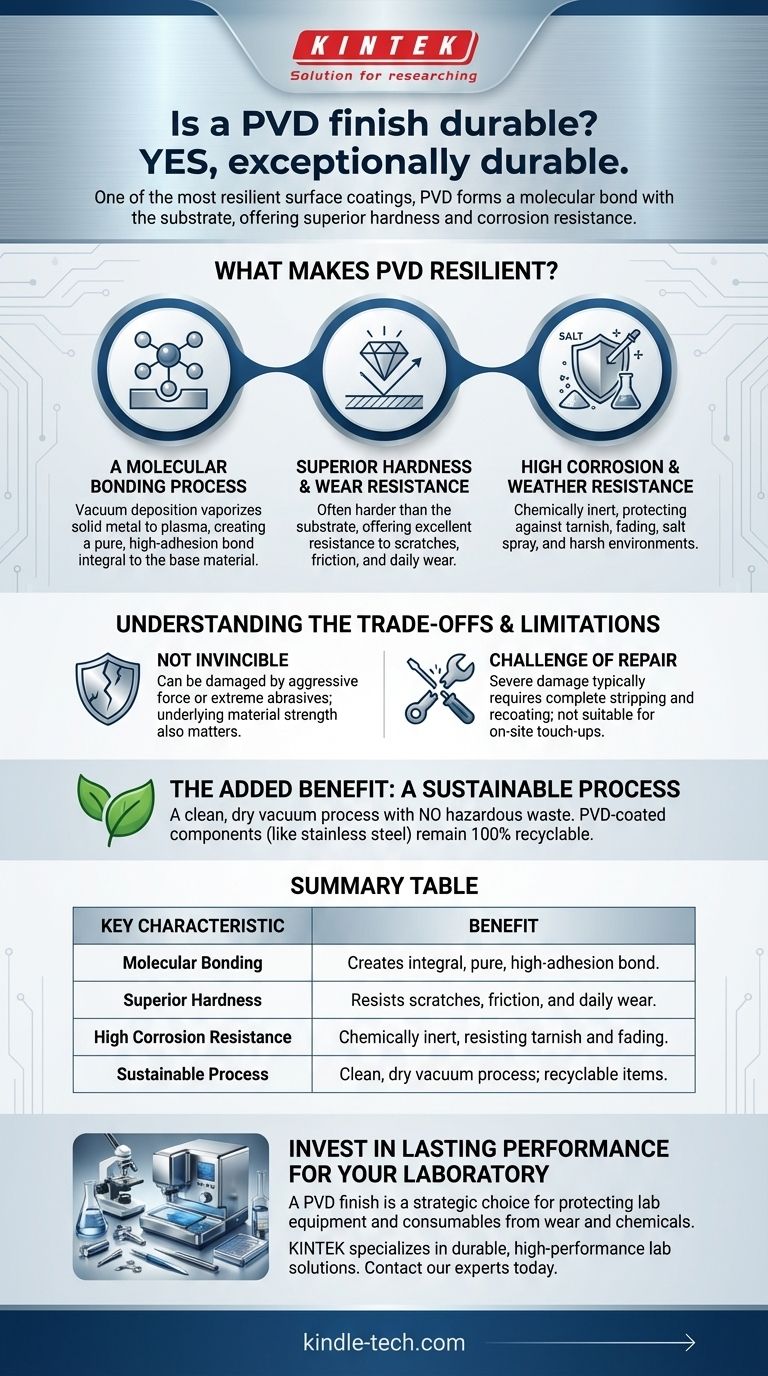

Cosa rende una finitura PVD così resiliente?

La durabilità del PVD non è una singola caratteristica, ma il risultato di diversi fattori intrinseci al processo di deposizione. Esso modifica fondamentalmente le proprietà superficiali dell'oggetto rivestito.

Un processo di legame molecolare

Il PVD è un processo di rivestimento sottovuoto che comporta la vaporizzazione di un metallo solido in un plasma di atomi o molecole. Questo vapore viene quindi depositato sull'oggetto, creando un legame puro e ad alta adesione estremamente difficile da separare.

Questo metodo assicura un rivestimento uniforme e denso che diventa parte integrante dell'articolo originale piuttosto che un semplice strato superficiale.

Durezza superiore e resistenza all'usura

Il rivestimento PVD risultante è spesso più duro del materiale substrato stesso. Questa eccezionale durezza fornisce una resistenza superiore ai graffi, all'attrito e agli elevati tassi di usura comuni nelle applicazioni sia funzionali che decorative.

Dai rubinetti della cucina ai componenti automobilistici, questa durezza assicura che la finitura mantenga la sua integrità e il suo aspetto nel corso degli anni di utilizzo.

Elevata resistenza alla corrosione e agli agenti atmosferici

I rivestimenti PVD sono chimicamente inerti e altamente resistenti alla corrosione causata da spruzzi salini, prodotti chimici e altri fattori ambientali. Ciò li rende una scelta ideale per i componenti esposti agli elementi o a condizioni difficili.

Questa resistenza previene l'appannamento e lo scolorimento, preservando il colore e la lucentezza originali della finitura molto più a lungo rispetto ai metodi convenzionali.

Comprendere i compromessi e i limiti

Sebbene il PVD sia una finitura di altissimo livello, è essenziale comprenderne i confini. Nessun rivestimento è indistruttibile, e il PVD non fa eccezione.

La durabilità non è invincibilità

Nonostante la sua elevata resistenza, un rivestimento PVD può essere danneggiato. Un attacco aggressivo con un oggetto appuntito o una forza abrasiva estrema può graffiare o intaccare la finitura.

Consideralo altamente resistente ai graffi, non completamente a prova di graffio. Anche la resistenza intrinseca del materiale di base gioca un ruolo; un rivestimento PVD non impedirà che un metallo morbido si ammaccino sotto di esso.

La sfida della riparazione

Uno dei compromessi più significativi è la riparabilità. Se una finitura PVD è gravemente danneggiata, in genere non può essere "ritoccata" o riparata sul posto.

L'articolo deve essere spogliato e completamente rivestito nuovamente utilizzando lo stesso processo di deposizione sotto vuoto, il che può essere complesso e costoso.

Il vantaggio aggiuntivo: un processo sostenibile

Oltre alle sue prestazioni, il processo PVD offre un vantaggio significativo nel suo impatto ambientale. È un processo sottovuoto pulito e asciutto che non produce rifiuti pericolosi.

Ciò è in netto contrasto con i processi elettrochimici tradizionali come la placcatura, che spesso comportano sostanze chimiche tossiche. Inoltre, i componenti rivestiti in PVD, come l'acciaio inossidabile, rimangono riciclabili al 100% alla fine del loro ciclo di vita.

Fare la scelta giusta per il tuo obiettivo

Il PVD è una tecnologia di finitura premium che offre un chiaro ritorno sull'investimento grazie alla longevità e alle prestazioni.

- Se il tuo obiettivo principale è la massima longevità e resistenza all'usura: Il PVD è una delle migliori scelte disponibili per articoli ad alto contatto come ferramenta per porte, utensili o orologi.

- Se il tuo obiettivo principale è una finitura decorativa duratura: Il PVD fornisce un colore stabile e vibrante che resiste allo sbiadimento e all'appannamento, garantendo un fascino estetico per anni.

- Se stai pianificando ambienti ad uso estremo: Riconosci che, sebbene il PVD sia superiore, i danni gravi sono difficili da riparare, il che potrebbe influenzare la tua decisione.

In definitiva, scegliere una finitura PVD è un investimento strategico nella durabilità e nell'aspetto a lungo termine.

Tabella riassuntiva:

| Caratteristica chiave | Vantaggio |

|---|---|

| Legame molecolare | Crea un legame puro e ad alta adesione che è parte integrante del substrato. |

| Durezza superiore | Fornisce un'eccellente resistenza a graffi, attrito e usura quotidiana. |

| Elevata resistenza alla corrosione | Chimicamente inerte, resiste all'appannamento, allo sbiadimento e a fattori ambientali aggressivi. |

| Processo sostenibile | Un processo sottovuoto pulito e asciutto senza rifiuti pericolosi; gli articoli rivestiti rimangono riciclabili. |

Investi in prestazioni durature per il tuo laboratorio. Una finitura PVD è una scelta strategica per proteggere le tue preziose attrezzature e i materiali di consumo di laboratorio dall'usura, dalla corrosione e dall'esposizione chimica. KINTEK è specializzata nel fornire soluzioni di laboratorio durevoli e ad alte prestazioni. Contatta oggi i nostri esperti per discutere come i rivestimenti PVD possono migliorare la longevità e l'affidabilità dei componenti critici del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati