Per eseguire la sinterizzazione, si compatta una polvere di materiale in una forma desiderata (un "corpo verde") e poi la si riscalda a una temperatura elevata, ma inferiore al suo punto di fusione. Questo riscaldamento controllato fornisce agli atomi nelle particelle di polvere energia sufficiente per diffondersi attraverso i loro confini, fondendoli insieme e trasformando la polvere sciolta in un oggetto denso e solido. Per molti processi, specialmente con le ceramiche, ciò comporta la miscelazione della polvere in una sospensione (slurry), la sua essiccazione a spruzzo, la pressatura in uno stampo e l'esecuzione di una combustione a bassa temperatura per rimuovere i leganti prima della sinterizzazione finale ad alta temperatura.

La sinterizzazione non riguarda la fusione; è un processo allo stato solido per creare oggetti densi da polveri. Il suo scopo principale è quello di fondere le particelle insieme usando il calore e talvolta la pressione, rendendolo il metodo di produzione essenziale per ceramiche e metalli ad alte prestazioni con punti di fusione estremamente elevati.

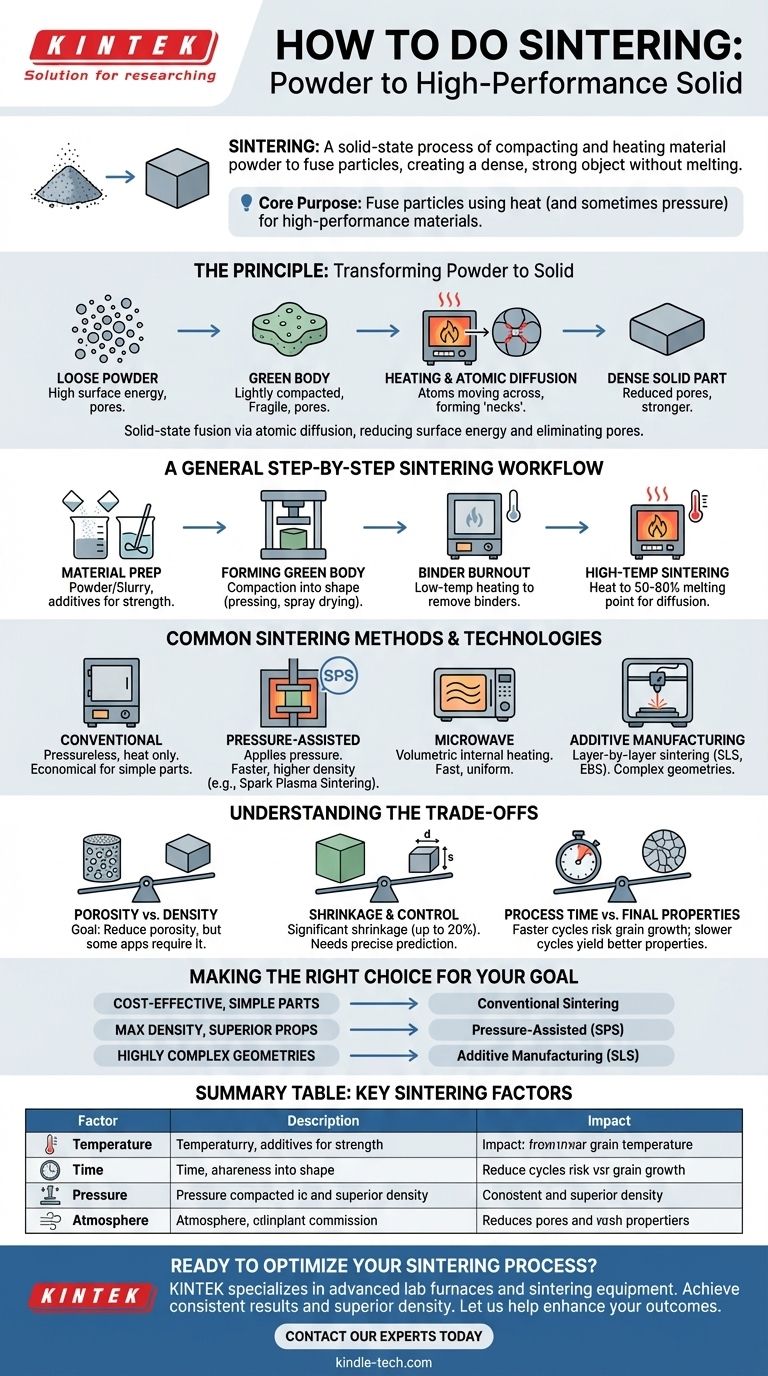

Il Principio: Come la Sinterizzazione Trasforma la Polvere in Solido

La sinterizzazione funziona riducendo l'energia superficiale di una collezione di particelle. Applicando calore, si incoraggia il sistema a eliminare gli spazi vuoti (pori) tra le particelle, risultando in una parte finale più forte e densa.

Il "Corpo Verde": Una Base Non Cotta

Il processo inizia compattando la polvere di materiale iniziale in una forma. Questo oggetto pre-sinterizzato è chiamato corpo verde.

Il corpo verde ha la geometria desiderata ma è meccanicamente fragile, tenuto insieme solo dall'attrito delle particelle o da un agente legante temporaneo.

Il Ruolo del Calore e della Diffusione Atomica

Quando il corpo verde viene riscaldato in un forno, gli atomi acquisiscono energia termica. Diventano mobili e iniziano a migrare o diffondersi.

Questa diffusione avviene più rapidamente nei punti di contatto tra le particelle. Gli atomi si muovono per riempire gli spazi e creare "colli" che collegano le particelle adiacenti, saldandole efficacemente insieme su scala microscopica.

Raggiungere la Densità Senza Fusione

L'aspetto critico della sinterizzazione è che questa fusione avviene interamente allo stato solido. Il materiale non raggiunge mai il suo punto di fusione per diventare liquido.

Man mano che il processo continua, i colli tra le particelle crescono e i pori si restringono. L'intera parte diventa più densa e più forte, spesso riducendosi in volume complessivo man mano che i vuoti interni vengono eliminati.

Un Flusso di Lavoro Generale di Sinterizzazione Passo-Passo

Sebbene i parametri specifici varino a seconda del materiale, la maggior parte dei processi di sinterizzazione convenzionali segue un percorso simile dalla polvere alla parte finita.

Fase 1: Preparazione del Materiale

Il materiale di partenza è una polvere fine. Può essere miscelato con un legante per migliorare la resistenza del corpo verde o altri additivi per favorire il processo di sinterizzazione. Questa miscela può essere formata in una sospensione (slurry) acquosa.

Fase 2: Formazione del Corpo Verde

La polvere viene compattata nella forma desiderata. Questo viene comunemente fatto pressandola in una matrice o stampo, un processo noto come compattazione. Per le sospensioni, l'essiccazione a spruzzo può essere utilizzata per creare granuli uniformi prima della pressatura.

Fase 3: Eliminazione del Legante (Debinding)

Se è stato utilizzato un legante, il corpo verde subisce un ciclo di riscaldamento a bassa temperatura. Questa fase è progettata per bruciare lentamente il legante senza disturbare la parte fragile prima dell'inizio della sinterizzazione primaria.

Fase 4: Sinterizzazione ad Alta Temperatura

La parte viene riscaldata in un forno controllato alla temperatura di sinterizzazione, che è tipicamente il 50-80% del punto di fusione assoluto del materiale. Viene mantenuta a questa temperatura per un tempo prestabilito per consentire una sufficiente diffusione atomica e densificazione.

Metodi e Tecnologie Comuni di Sinterizzazione

Oltre al metodo convenzionale del forno, diverse tecniche avanzate offrono maggiore velocità, controllo e qualità della parte finale.

Sinterizzazione Convenzionale (Senza Pressione)

Questo è il metodo più comune e semplice, basato esclusivamente sul calore in un forno ad atmosfera controllata per favorire la densificazione. È ampiamente utilizzato per ceramiche, vasellame e alcune parti metalliche.

Sinterizzazione Assistita da Pressione

L'applicazione di pressione esterna durante il riscaldamento accelera significativamente il processo di densificazione. Questo aiuta a chiudere i pori in modo più efficace e può essere fatto a temperature più basse. La Sinterizzazione a Plasma a Scintilla (SPS) è una forma avanzata che utilizza una corrente elettrica pulsata per generare calore e pressione contemporaneamente.

Sinterizzazione a Microonde

Questa tecnica utilizza la radiazione a microonde per riscaldare il materiale internamente e volumetricamente, piuttosto che dall'esterno verso l'interno. Ciò può portare a tassi di riscaldamento molto più rapidi e microstrutture più uniformi.

Sinterizzazione per Fabbricazione Additiva

Tecniche come la Sinterizzazione Laser Selettiva (SLS) e la Sinterizzazione a Fascio Elettronico (EBS) sono metodi di stampa 3D. Utilizzano un fascio di energia focalizzato per sinterizzare il materiale in polvere uno strato alla volta, consentendo la creazione di geometrie altamente complesse impossibili con la stampaggio tradizionale.

Comprendere i Compromessi

La sinterizzazione è un processo potente, ma richiede un controllo attento per ottenere il risultato desiderato. Il suo successo è un equilibrio tra fattori contrastanti.

Porosità vs. Densità

L'obiettivo primario della sinterizzazione è ridurre la porosità (lo spazio vuoto all'interno di una parte). Sebbene l'alta densità sia spesso desiderata per la resistenza, alcune applicazioni, come i filtri, richiedono di mantenere intenzionalmente un certo livello di porosità.

Ritiro e Controllo Dimensionale

Man mano che una parte diventa più densa, si restringe. Questo ritiro può essere significativo (fino al 20% in volume) e deve essere accuratamente previsto e considerato nella progettazione iniziale dello stampo e del corpo verde per ottenere le dimensioni finali corrette.

Tempo di Processo vs. Proprietà Finali

Cicli di sinterizzazione più rapidi a temperature più elevate possono ridurre i tempi di produzione, ma rischiano una crescita anomala dei grani, che può indebolire la parte finale. Cicli più lenti e controllati producono tipicamente proprietà del materiale superiori e più consistenti.

Fare la Scelta Giusta per il Tuo Obiettivo

Il miglior approccio di sinterizzazione dipende interamente dal tuo materiale, dalla complessità della parte desiderata e dai requisiti di prestazione.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa di parti ceramiche o metalliche semplici: La sinterizzazione convenzionale, senza pressione, in un forno è la scelta più consolidata ed economica.

- Se il tuo obiettivo principale è raggiungere la massima densità e proprietà meccaniche superiori: I metodi assistiti da pressione come l'SPS forniscono la migliore densificazione e controllo microstrutturale, specialmente per i materiali avanzati.

- Se il tuo obiettivo principale è la produzione di geometrie altamente complesse e uniche: Le tecniche di fabbricazione additiva come la Sinterizzazione Laser Selettiva (SLS) sono la soluzione ideale.

In definitiva, padroneggiare la sinterizzazione significa controllare calore e pressione per trasformare una semplice polvere in un componente solido ad alte prestazioni.

Tabella Riepilogativa:

| Fattore Chiave di Sinterizzazione | Descrizione | Impatto sulla Parte Finale |

|---|---|---|

| Temperatura | Tipicamente 50-80% del punto di fusione del materiale. | Guida la diffusione atomica per la fusione delle particelle. |

| Tempo | Durata mantenuta alla temperatura di sinterizzazione. | Controlla la densificazione e la crescita dei grani. |

| Pressione | Forza applicata durante il riscaldamento (in alcuni metodi). | Aumenta la densità, riduce la porosità e la temperatura. |

| Atmosfera | Ambiente gassoso controllato nel forno. | Previene l'ossidazione, assicura reazioni chimiche appropriate. |

Pronto a Ottimizzare il Tuo Processo di Sinterizzazione?

Sia che tu stia sviluppando nuovi materiali o aumentando la produzione, ottenere un controllo preciso su temperatura, atmosfera e pressione è fondamentale per il successo.

KINTEK è specializzata in forni da laboratorio avanzati e apparecchiature di sinterizzazione progettati per ricercatori e produttori che lavorano con ceramiche, metalli e polveri avanzate. Le nostre soluzioni ti aiutano a ottenere risultati coerenti, densità superiore e microstrutture controllate.

Lasciaci aiutarti a migliorare i tuoi risultati di sinterizzazione.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e trovare il forno o la pressa perfetta per le tue esigenze.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali sono le applicazioni dei forni a tubo? Sblocca una lavorazione ad alta temperatura precisa

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?