In sostanza, l'evaporazione termica prepara un film sottile riscaldando un materiale sorgente all'interno di una camera ad alto vuoto fino a quando non vaporizza. Questo vapore viaggia quindi e si condensa su una superficie più fredda, chiamata substrato, accumulando uno strato sottile e uniforme atomo per atomo.

Il principio fondamentale dell'evaporazione termica è una transizione di fase controllata: un materiale solido viene trasformato in gas e poi di nuovo in solido su una nuova superficie. L'alto vuoto è l'elemento critico che assicura che il materiale viaggi dalla sorgente al substrato senza contaminazione o interferenza.

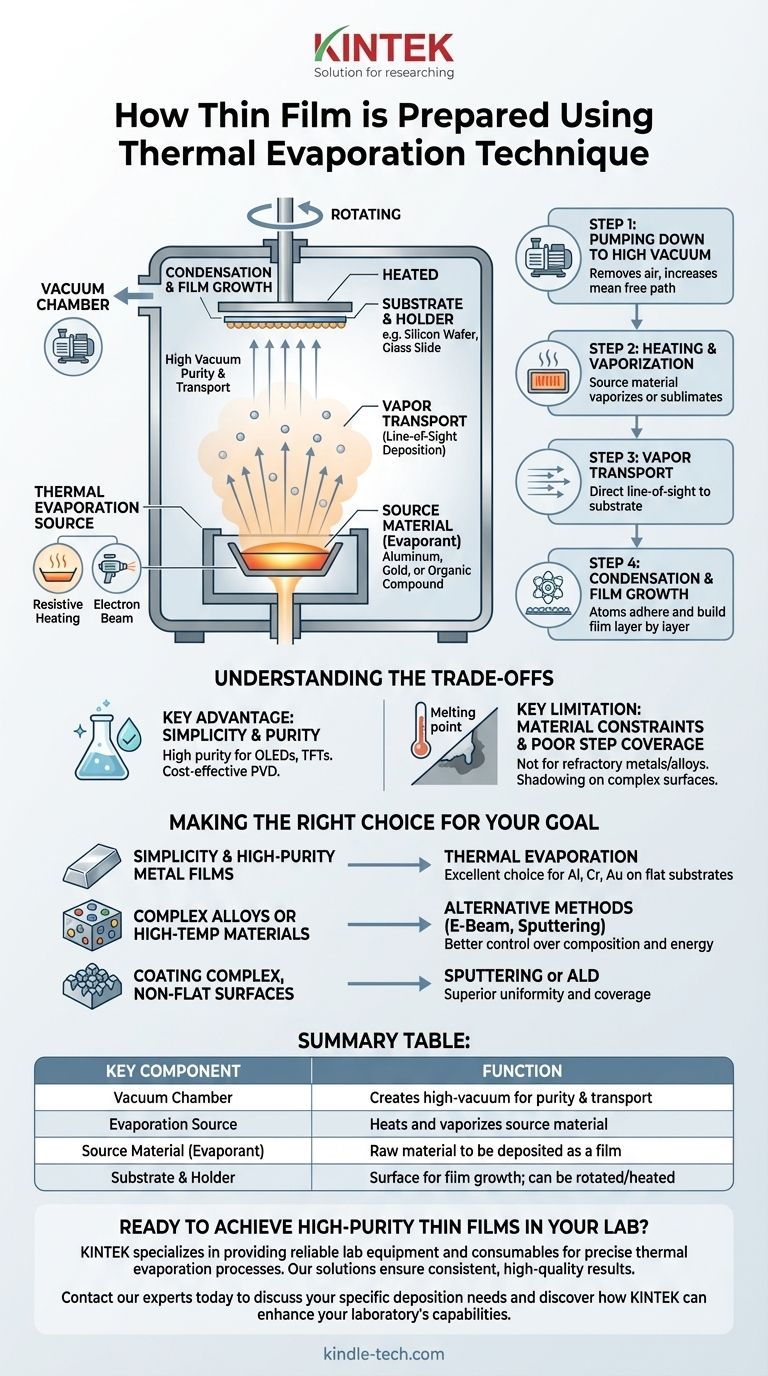

L'anatomia di un sistema di evaporazione termica

Per comprendere il processo, è necessario prima comprenderne i componenti essenziali. Ogni parte svolge un ruolo critico nel controllo della qualità e delle caratteristiche del film finale.

La Camera a Vuoto

L'intero processo si svolge all'interno di una camera sigillata, tipicamente realizzata in acciaio inossidabile. Il suo scopo è creare un ambiente ad alto vuoto, essenziale per due motivi: purezza e trasporto. Rimuove i gas atmosferici che potrebbero reagire e contaminare il film, e consente agli atomi vaporizzati di viaggiare direttamente al substrato senza collidere con altre particelle.

La Sorgente di Evaporazione

Questo è il cuore del sistema, responsabile di contenere e riscaldare il materiale. La sorgente è solitamente una "barchetta" o un "crogiolo" realizzato con un materiale refrattario con un punto di fusione molto elevato, come tungsteno o molibdeno.

Il riscaldamento viene ottenuto in uno dei due modi principali:

- Riscaldamento Resistivo: Una forte corrente elettrica viene fatta passare attraverso la barchetta stessa, facendola riscaldare come un filamento in una lampadina, che a sua volta fonde o sublima il materiale sorgente al suo interno.

- Fascio di Elettroni (E-Beam): Un fascio di elettroni ad alta energia viene sparato sul materiale sorgente, trasferendo un'energia immensa su un punto molto localizzato e facendolo vaporizzare.

Il Materiale Sorgente (Evaporante)

Questo è il materiale grezzo che si intende depositare, come alluminio, oro o un composto organico. Viene posizionato all'interno del crogiolo o della barchetta prima dell'inizio del processo.

Il Substrato e il Supporto

Il substrato è la superficie su cui cresce il film sottile (ad esempio, un wafer di silicio, un vetrino da microscopio o un polimero). È posizionato sopra la sorgente di evaporazione su un supporto dedicato. Questo supporto può spesso essere ruotato per garantire che il film si depositi uniformemente su tutta la superficie e può anche essere riscaldato per migliorare l'adesione e la struttura cristallina del film.

Il Processo di Deposizione Passo Dopo Passo

La creazione di un film sottile tramite evaporazione termica segue una sequenza precisa di quattro fasi.

Fase 1: Pompaggio fino all'Alto Vuoto

Innanzitutto, la camera viene sigillata e vengono utilizzate delle pompe per rimuovere l'aria, riducendo la pressione interna a un alto vuoto. Questo aumenta il cammino libero medio — la distanza media che un atomo può percorrere prima di colpire un altro atomo — garantendo un percorso a linea di vista diretta dalla sorgente al substrato.

Fase 2: Riscaldamento e Vaporizzazione

Una volta raggiunto il vuoto target, il sistema di riscaldamento viene attivato. Il materiale sorgente viene riscaldato fino a quando la sua pressione di vapore diventa significativa, facendolo evaporare (per i liquidi) o sublimare (per i solidi). Una nuvola di vapore inizia a riempire l'area attorno alla sorgente.

Fase 3: Trasporto del Vapore

A causa dell'alto vuoto, gli atomi o le molecole vaporizzate viaggiano verso l'esterno dalla sorgente in linea retta. Questa è una caratteristica cruciale nota come deposizione a linea di vista.

Fase 4: Condensazione e Crescita del Film

Quando gli atomi di vapore energetici colpiscono il substrato relativamente più freddo, perdono la loro energia, si condensano nuovamente in stato solido e aderiscono alla superficie. Nel tempo, milioni di questi atomi si accumulano, crescendo strato dopo strato per formare il film sottile desiderato.

Comprendere i Compromessi

Sebbene potente, l'evaporazione termica non è una soluzione universale. Comprendere i suoi vantaggi e limiti è fondamentale per utilizzarla efficacemente.

Vantaggio Chiave: Semplicità e Purezza

L'evaporazione termica è una forma relativamente semplice ed economica di deposizione fisica da vapore (PVD). Poiché opera in alto vuoto e non utilizza gas di processo, può produrre film di altissima purezza, fondamentale per applicazioni come OLED e transistor a film sottile.

Limite Chiave: Vincoli sui Materiali

Questo metodo funziona meglio per materiali con punti di fusione o sublimazione relativamente bassi. Non è ben adatto per depositare metalli refrattari con punti di fusione molto elevati o leghe complesse, poiché i diversi elementi della lega possono evaporare a velocità diverse, alterando la composizione finale del film.

Limite Chiave: Scarsa Copertura dei Gradini

La natura a linea di vista della deposizione significa che non può rivestire uniformemente superfici con topografia complessa e tridimensionale. Le aree non in linea di vista diretta con la sorgente riceveranno poco o nessun rivestimento, un effetto noto come "ombreggiatura".

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnica di deposizione corretta dipende interamente dal tuo materiale e dalle proprietà del film desiderate.

- Se la tua attenzione principale è sulla semplicità e sui film metallici di elevata purezza: L'evaporazione termica è una scelta eccellente e ampiamente utilizzata per depositare materiali come alluminio, cromo o oro su substrati piatti.

- Se la tua attenzione principale è sulla deposizione di leghe complesse o materiali ad alta temperatura: Dovresti considerare tecniche alternative come l'evaporazione a fascio di elettroni o lo sputtering, che offrono un migliore controllo sulla composizione e sull'energia.

- Se la tua attenzione principale è sul rivestimento di superfici complesse e non piatte: Il limite della linea di vista è critico. Tecniche come lo sputtering o la deposizione di strati atomici (ALD) forniranno un'uniformità e una copertura di gran lunga superiori.

Comprendendo questi principi fondamentali, puoi sfruttare efficacemente l'evaporazione termica per creare film sottili di alta qualità su misura per la tua applicazione specifica.

Tabella Riassuntiva:

| Componente Chiave | Funzione | Materiali Comuni |

|---|---|---|

| Camera a Vuoto | Crea un ambiente ad alto vuoto per purezza e trasporto | Acciaio inossidabile |

| Sorgente di Evaporazione | Riscalda e vaporizza il materiale sorgente | Tungsteno, Molibdeno (barchette/crogioli) |

| Materiale Sorgente (Evaporante) | Il materiale grezzo da depositare come film | Alluminio, Oro, Cromo |

| Substrato e Supporto | Superficie per la crescita del film; può essere ruotato/riscaldato | Wafer di silicio, vetrini da microscopio |

Pronto a ottenere film sottili di elevata purezza nel tuo laboratorio?

KINTEK è specializzata nel fornire attrezzature e materiali di consumo affidabili per processi di evaporazione termica precisi. Sia che tu stia depositando metalli per l'elettronica o ricercando nuovi materiali, le nostre soluzioni garantiscono risultati coerenti e di alta qualità.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche di deposizione e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura