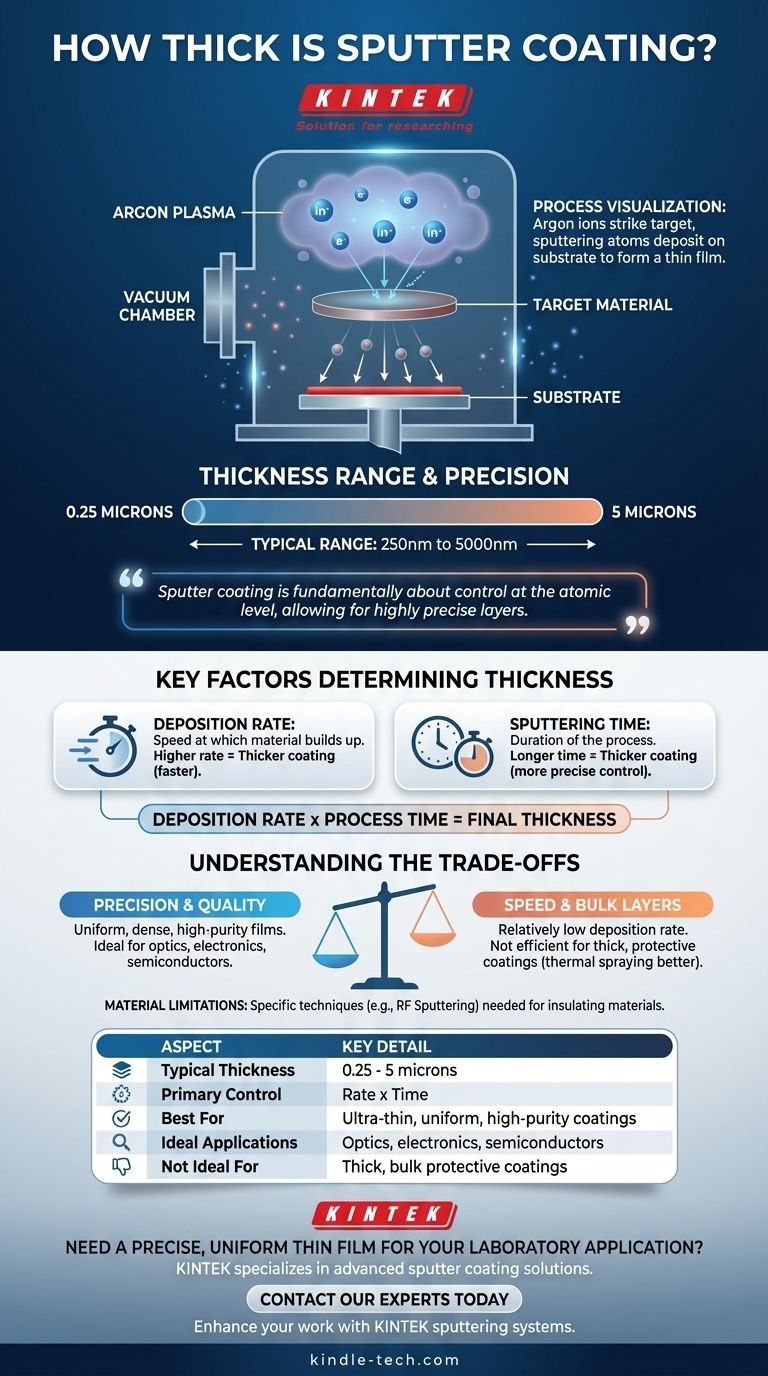

In breve, il rivestimento sputtering è una tecnica di deposizione di film sottili. Lo spessore del rivestimento risultante varia tipicamente da 0,25 micron a 5 micron. Questo processo è progettato per la precisione e l'uniformità su scale molto piccole, non per creare strati spessi e voluminosi di materiale.

Il rivestimento sputtering riguarda fondamentalmente il controllo a livello atomico. Lo spessore finale non è una proprietà fissa ma un risultato diretto della durata del processo e del tasso di deposizione, consentendo strati altamente precisi misurati in nanometri o micron.

Come funziona il rivestimento sputtering

Il meccanismo principale

Il rivestimento sputtering è un processo di deposizione fisica da vapore (PVD) che avviene sotto vuoto. Inizia introducendo un gas inerte, tipicamente argon, in una camera a vuoto.

Viene applicata un'alta tensione, che fa sì che il gas argon formi un plasma di ioni caricati positivamente.

Dal bersaglio al substrato

Questi ioni di argon energetici vengono accelerati verso un materiale sorgente, noto come bersaglio. Quando gli ioni colpiscono il bersaglio, essi staccano fisicamente, o "sputterano", atomi del materiale del bersaglio.

Questi atomi sputterati viaggiano attraverso il vuoto e si depositano sull'oggetto desiderato, chiamato substrato, formando un film sottile e uniforme.

Fattori chiave che determinano lo spessore

Tasso di deposizione

Il fattore primario che controlla lo spessore è il tasso di deposizione. Questa è la velocità con cui il materiale viene sputterato dal bersaglio e si accumula sul substrato.

Metodi più vecchi come il semplice sputtering DC soffrivano di bassi tassi di deposizione, rendendo il processo molto lento. I sistemi moderni hanno migliorato questo aspetto, ma rimane una variabile chiave.

Tempo di sputtering

Lo spessore finale è una funzione diretta del tasso di deposizione moltiplicato per il tempo di processo. Per creare un rivestimento più spesso, è sufficiente eseguire il processo per una durata maggiore.

Questa relazione lineare consente un controllo estremamente preciso sullo spessore finale del film, il che è fondamentale per le applicazioni in ottica ed elettronica.

Comprendere i compromessi

Precisione sulla velocità

Il vantaggio chiave del rivestimento sputtering è la sua capacità di creare film eccezionalmente uniformi, densi e di elevata purezza con un controllo preciso dello spessore.

Tuttavia, questa precisione ha un costo in termini di velocità. Rispetto ad altri metodi di rivestimento come la spruzzatura termica, il rivestimento sputtering ha un tasso di deposizione relativamente basso. Non è un metodo efficiente per applicare strati protettivi spessi.

Limitazioni dei materiali

Sebbene le tecniche moderne abbiano ampliato la gamma di materiali sputterabili, il processo era storicamente limitato. Il semplice sputtering DC, ad esempio, non può essere utilizzato su materiali isolanti.

Questa limitazione è stata in gran parte superata con tecnologie come lo sputtering RF (Radio Frequenza), ma evidenzia che la tecnica specifica deve essere abbinata al materiale da depositare.

Fare la scelta giusta per il tuo obiettivo

L'idoneità del rivestimento sputtering dipende interamente dai requisiti della tua applicazione in termini di spessore e precisione.

- Se il tuo obiettivo principale è uno strato ultrasottile e altamente uniforme per ottica o elettronica: Il rivestimento sputtering è una scelta ideale grazie al suo eccezionale controllo e qualità.

- Se il tuo obiettivo principale è un rivestimento spesso e durevole per resistenza all'usura o alla corrosione: Altri metodi come la spruzzatura termica o la galvanoplastica potrebbero essere più pratici ed economici.

- Se il tuo obiettivo principale è rivestire un materiale isolante come una ceramica: Devi assicurarti che la specifica tecnica di sputtering, come lo sputtering RF, sia in grado di gestire bersagli non conduttivi.

In definitiva, comprendere che il rivestimento sputtering eccelle nella precisione ti consente di selezionarlo per le applicazioni in cui brilla veramente.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Intervallo di spessore tipico | Da 0,25 a 5 micron (da 250 a 5000 nanometri) |

| Fattore di controllo primario | Tasso di deposizione x Tempo di processo |

| Ideale per | Rivestimenti ultrasottili, uniformi, di elevata purezza |

| Applicazioni ideali | Ottica, elettronica, semiconduttori |

| Non ideale per | Rivestimenti protettivi spessi e voluminosi |

Hai bisogno di un film sottile preciso e uniforme per la tua applicazione di laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni avanzate di rivestimento sputtering che offrono lo spessore controllato e i risultati di alta qualità che la tua ricerca richiede. Contatta i nostri esperti oggi per discutere come i nostri sistemi di sputtering possono migliorare il tuo lavoro!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la differenza tra pirolisi e incenerimento della plastica? Scegli il giusto percorso da rifiuto a risorsa

- La biomassa può essere utilizzata per il riscaldamento? Una guida completa ai sistemi di riscaldamento a biomassa sostenibili

- Qual è un aspetto positivo dello stampaggio a iniezione? Ottenere una produzione ad alto volume con un'efficienza senza pari

- Come viene raffreddato un evaporatore a fascio elettronico durante la deposizione? Gestione termica essenziale per processi stabili

- Perché il processo industriale del titanio è così costoso? L'alto costo di domare un metallo reattivo

- Qual è il problema della pirolisi? Le sfide chiave per la sua redditività commerciale

- Cos'è la sinterizzazione nel processo di produzione? Una guida alla creazione di parti dense e ad alte prestazioni

- Quali sono i quattro tipi di biomassa che possono essere convertiti? Una guida alle fonti di energia rinnovabile