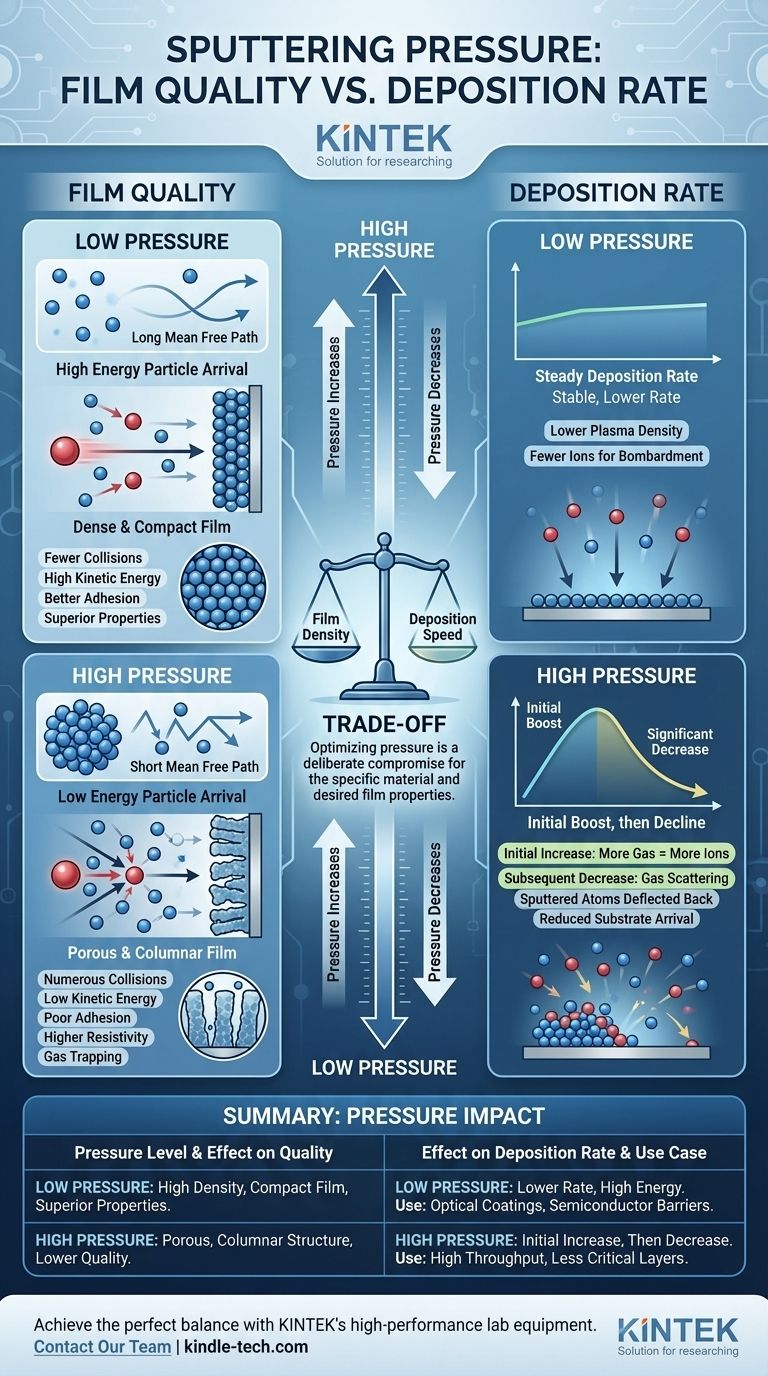

Nello sputtering, la pressione del gas è un parametro di controllo fondamentale con un'influenza diretta e spesso contrastante sulla qualità del film e sulla velocità di deposizione. Generalmente, operare a una pressione di lavoro inferiore aumenta l'energia delle particelle che arrivano al substrato, il che promuove la crescita di film densi e di alta qualità. Al contrario, aumentare la pressione può inizialmente aumentare la velocità di sputtering fino a un certo punto, ma spesso a scapito della qualità del film a causa dell'aumento delle collisioni tra le particelle e della perdita di energia.

La sfida centrale nella regolazione della pressione di sputtering è navigare nel compromesso intrinseco tra velocità di deposizione e qualità finale del film. Non esiste una singola pressione "migliore"; l'impostazione ottimale è un compromesso deliberato adattato al materiale specifico da depositare e alle proprietà desiderate del film finale.

La Fisica: Come la Pressione del Gas Governa il Processo

Per controllare il risultato, devi prima comprendere il meccanismo. La pressione del gas non è solo un numero su un manometro; altera fondamentalmente l'ambiente tra il bersaglio di sputtering e il tuo substrato.

Governare il Cammino Libero Medio

Il concetto più critico è il cammino libero medio: la distanza media che una particella (uno ione o un atomo spruzzato) percorre prima di collidere con un atomo di gas.

- A bassa pressione, ci sono meno atomi di gas, con conseguente lungo cammino libero medio.

- Ad alta pressione, ci sono molti atomi di gas, con conseguente breve cammino libero medio.

Questo singolo fattore determina l'energia e la direzione di tutte le particelle nella camera.

Determinare l'Energia delle Particelle

L'energia con cui gli atomi spruzzati arrivano al tuo substrato è fondamentale per la qualità del film. La pressione è la manopola principale per controllare questa energia.

A bassa pressione, gli atomi spruzzati subiscono poche o nessuna collisione nel loro viaggio dal bersaglio. Arrivano al substrato con alta energia cinetica, il che è vantaggioso per la formazione di film densi.

Ad alta pressione, questi stessi atomi subiscono numerose collisioni con il gas di fondo. Ogni collisione li priva di energia, facendoli arrivare al substrato con energia molto bassa.

Come la Pressione Influisce Direttamente sulla Qualità del Film

L'energia degli atomi in arrivo si traduce direttamente nella microstruttura e nelle proprietà fisiche del film depositato.

Bassa Pressione: Film Più Densi e di Qualità Superiore

Quando gli atomi arrivano con alta energia (a causa della bassa pressione), hanno sufficiente mobilità per muoversi sulla superficie del substrato. Ciò consente loro di stabilirsi in siti energeticamente favorevoli nella struttura reticolare del film.

Il risultato è un film più denso e compatto con meno vuoti o microfori. Ciò generalmente porta a una migliore adesione, proprietà ottiche o elettriche superiori e maggiore integrità interna.

Alta Pressione: Film Porosi e di Qualità Inferiore

Quando gli atomi arrivano con bassa energia (a causa dell'alta pressione), essenzialmente "si attaccano dove atterrano". Mancano dell'energia per riorganizzarsi in una struttura ottimale.

Questo crea una struttura del film più porosa e colonnare con significativi vuoti tra i grani. Questi film spesso mostrano scarsa adesione, maggiore resistività elettrica e possono intrappolare il gas di sputtering, portando a un'elevata sollecitazione interna e instabilità nel tempo.

L'Effetto Complicato sulla Velocità di Sputtering

La relazione tra pressione e velocità di deposizione non è lineare e può essere fuorviante se non compresa correttamente.

L'Aumento Iniziale della Velocità

Partendo da una pressione molto bassa, un leggero aumento della pressione fornisce più atomi di gas (tipicamente Argon) da ionizzare. Ciò aumenta la densità del plasma e il numero di ioni disponibili per bombardare il bersaglio, il che a sua volta aumenta la velocità con cui il materiale viene spruzzato dal bersaglio.

Il Punto di Svolta e la Diminuzione della Velocità

Tuttavia, man mano che la pressione continua ad aumentare, due effetti negativi iniziano a dominare.

In primo luogo, la nuvola di atomi di gas vicino al bersaglio diventa così densa da poter disperdere gli ioni bombardanti, riducendo l'efficienza del processo di sputtering stesso.

In secondo luogo, e più importante, gli atomi spruzzati vengono sempre più dispersi nel loro percorso verso il substrato. Possono essere deviati di nuovo verso il bersaglio o sulle pareti della camera, non raggiungendo mai il tuo campione. Ciò fa sì che la velocità di deposizione effettiva sul substrato diminuisca significativamente, anche se il materiale viene ancora rimosso dal bersaglio a un'alta velocità.

Comprendere i Compromessi

Ottimizzare un processo di sputtering è un esercizio di bilanciamento di fattori contrastanti. La pressione è al centro di questa sfida.

Il Dilemma Velocità vs. Qualità

Il compromesso principale è chiaro: perseguire la massima velocità di deposizione possibile aumentando la pressione sacrificherà quasi sempre la qualità del film. La pressione che produce la deposizione più veloce è raramente la pressione che produce il film più denso e funzionale.

Il Fattore Uniformità

A pressioni molto basse, la deposizione può diventare più "a linea di vista", il che può ridurre l'uniformità dello spessore del film su substrati grandi o di forma complessa. Una pressione leggermente più alta può utilizzare la dispersione del gas a tuo vantaggio, creando un flusso più diffuso di atomi che può rivestire le superfici in modo più uniforme, anche se ciò comporta un costo in termini di densità.

Interazione con la Potenza

La pressione non agisce in isolamento. Come notato con lo sputtering RF, l'aumento della potenza aumenta anche l'energia del bombardamento ionico. Pertanto, un processo a bassa pressione può talvolta essere imitato da un processo a pressione più alta con una potenza significativamente maggiore, ma ciò introduce le proprie complessità legate al riscaldamento del substrato e al degrado del bersaglio.

Impostare la Pressione Giusta per il Tuo Obiettivo

La scelta della pressione operativa deve essere guidata dall'obiettivo finale per il tuo film specifico.

- Se il tuo obiettivo principale è la massima densità e prestazioni del film (ad esempio, rivestimenti ottici, barriere semiconduttrici): Inizia con la pressione stabile più bassa che il tuo sistema può mantenere e aumentala solo se assolutamente necessario per gestire lo stress o l'uniformità.

- Se il tuo obiettivo principale è un'elevata produttività per un'applicazione meno critica (ad esempio, semplici strati metallici, rivestimenti decorativi): Sperimenta per trovare la pressione che offre la massima velocità di deposizione, ma assicurati di verificare che l'adesione e l'integrità del film rientrino nei tuoi limiti accettabili.

- Se il tuo obiettivo principale è rivestire uniformemente una forma 3D complessa: Potrebbe essere necessaria una pressione moderatamente più alta per promuovere la dispersione del gas, ma ciò deve essere attentamente bilanciato per evitare di creare un film eccessivamente poroso e di bassa qualità.

In definitiva, padroneggiare la pressione di sputtering significa comprendere e controllare l'energia degli atomi che si depositano per costruire la precisa struttura del film di cui hai bisogno.

Tabella Riepilogativa:

| Livello di Pressione | Effetto sulla Qualità del Film | Effetto sulla Velocità di Deposizione | Caso d'Uso Tipico |

|---|---|---|---|

| Bassa Pressione | Film densi e compatti, proprietà superiori | Velocità inferiore, ma arrivo ad alta energia | Rivestimenti ottici, barriere semiconduttrici |

| Alta Pressione | Struttura porosa e colonnare, qualità inferiore | Aumento iniziale della velocità, poi diminuzione a causa della dispersione | Strati ad alta produttività, meno critici |

Stai lottando per ottimizzare il tuo processo di sputtering per il perfetto equilibrio tra qualità del film e velocità di deposizione? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni per la deposizione precisa di film sottili. I nostri esperti possono aiutarti a selezionare il sistema e i parametri di sputtering giusti per ottenere film densi e di alta qualità in modo efficiente. Contatta il nostro team oggi stesso per discutere le tue specifiche esigenze di laboratorio e scoprire come le soluzioni KINTEK possono migliorare i tuoi risultati di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni