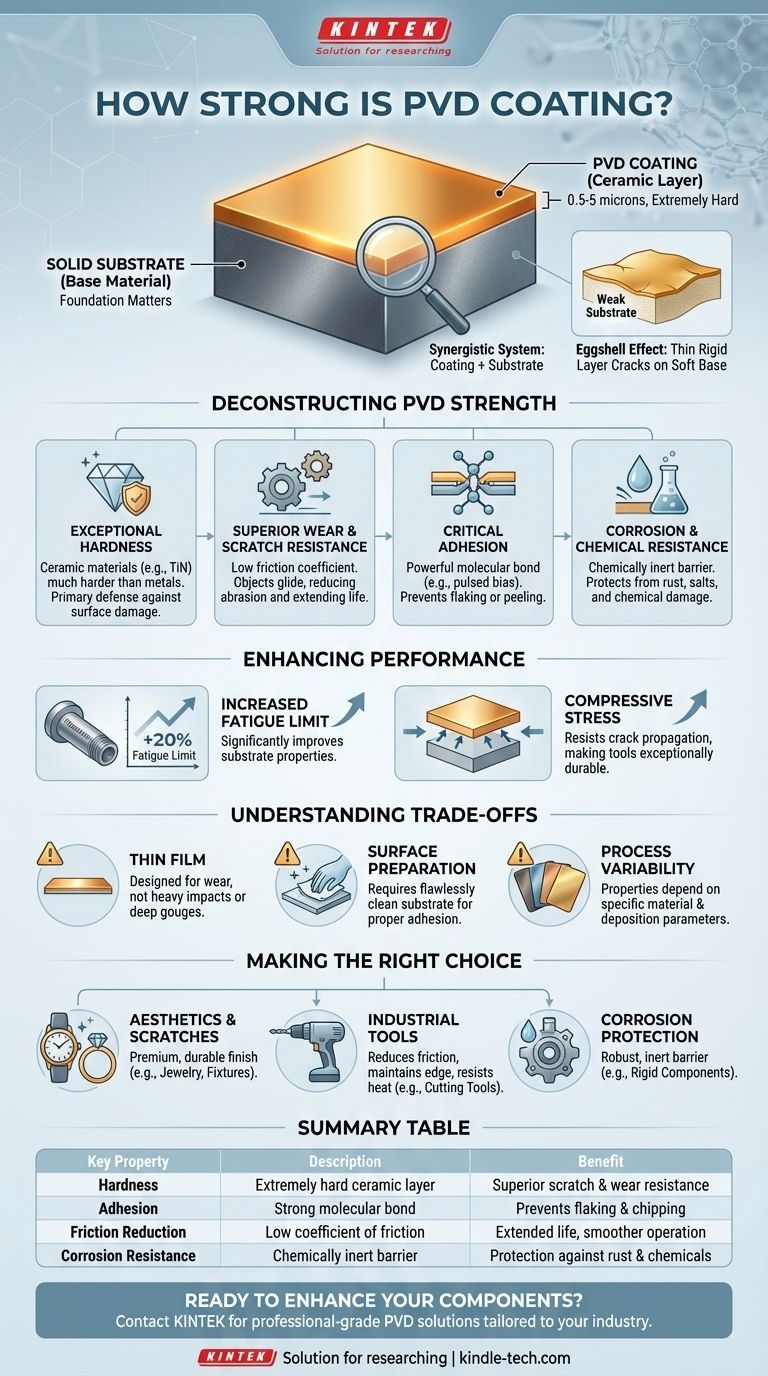

Per essere precisi, la resistenza di un rivestimento a Deposizione Fisica da Vapore (PVD) non è un valore singolo, ma una combinazione di proprietà. Crea uno strato ceramico estremamente duro e sottile su una superficie, altamente resistente all'usura, alla corrosione e all'attrito. La vera resistenza del rivestimento, tuttavia, è fondamentalmente legata alla durezza e alla preparazione del materiale sottostante a cui è legato.

Il punto chiave è che il PVD non è uno scudo autonomo; è un miglioramento a livello superficiale. La sua notevole durabilità deriva dalla formazione di un sistema sinergico con il materiale di base, aumentandone la durezza superficiale e la resistenza all'usura, ma non può compensare un substrato debole.

Scomporre la "Resistenza" del PVD

Quando parliamo di "resistenza" di un rivestimento PVD, ci riferiamo in realtà a diverse caratteristiche distinte e misurabili che lavorano insieme per creare una superficie altamente durevole.

Durezza Eccezionale

I rivestimenti PVD sono spesso materiali ceramici come il Nitruro di Titanio (TiN), che sono intrinsecamente molto più duri della maggior parte dei metalli. Questo processo deposita uno strato molto sottile—tipicamente da 0,5 a 5 micron—ma densamente compattato sul substrato.

Questa durezza aggiunta è la difesa principale contro i danni superficiali.

Superiore Resistenza all'Usura e ai Graffi

La durezza si traduce direttamente in un'eccellente resistenza all'usura, all'abrasione e ai graffi. Il processo riduce significativamente anche il coefficiente di attrito sulla superficie.

Una superficie a basso attrito fa sì che gli oggetti abbiano maggiori probabilità di scivolare su di essa piuttosto che incastrarsi e causare un graffio, estendendo drasticamente l'aspetto immacolato e la vita funzionale del pezzo.

Il Ruolo Critico dell'Adesione

Un rivestimento è forte solo quanto il suo legame con il substrato. Il PVD crea un legame potente a livello molecolare, assicurando che il rivestimento non si sfaldi, scheggi o si stacchi facilmente.

I moderni processi PVD utilizzano tecnologie come i sistemi a polarizzazione pulsata per spingere fisicamente il materiale di rivestimento nella superficie del substrato, creando un legame eccezionalmente forte e integrato.

Resistenza alla Corrosione e agli Agenti Chimici

Lo strato PVD funge da barriera chimicamente inerte tra il substrato e il suo ambiente. Questo protegge il metallo sottostante dall'ossidazione (ruggine), dalla corrosione dovuta al sale e dai danni causati da molti agenti chimici.

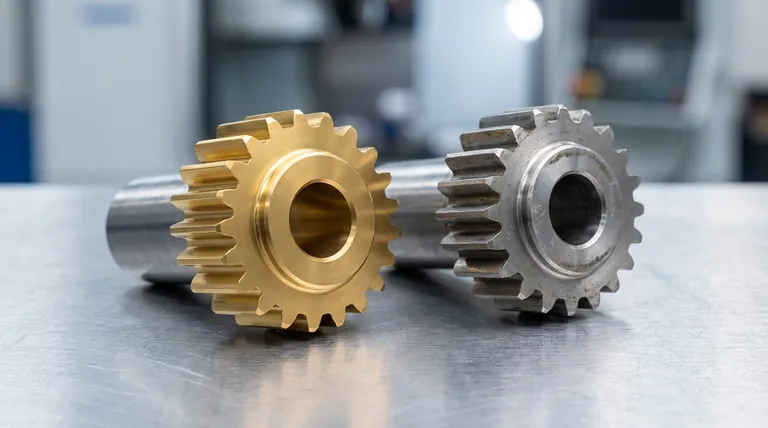

È una Partnership: Il Sistema Substrato e Rivestimento

Un rivestimento PVD non dovrebbe essere valutato isolatamente. Le sue prestazioni dipendono interamente dal materiale su cui viene applicato, creando un sistema composito in cui entrambe le parti devono lavorare insieme.

Le Fondamenta Contano

Pensa al PVD come a un sottile strato di ghiaccio. Sopra una lastra di granito solida, quel ghiaccio è incredibilmente duro e difficile da rompere. Sopra il fango morbido, tuttavia, qualsiasi pressione deformerà il fango e il "forte" ghiaccio si spezzerà istantaneamente.

Allo stesso modo, applicare un rivestimento PVD duro a un materiale morbido come l'alluminio non impedirà le ammaccature. Se il materiale di base si deforma a causa di un impatto, il sottile e rigido strato PVD superiore potrebbe incrinarsi—un fenomeno noto come "effetto guscio d'uovo".

Come il PVD Migliora le Prestazioni

Se applicato a un substrato idoneo, il PVD migliora drasticamente le sue proprietà intrinseche. Ad esempio, è stato dimostrato che un rivestimento in Nitruro di Titanio (TiN) su una lega di titanio ad alta resistenza aumenta il limite di fatica di oltre il 20%.

Durante la fase di raffreddamento del processo PVD, il rivestimento forma uno stato di stress di compressione. Questo stress interno aiuta a resistere alla formazione e alla propagazione di crepe microscopiche, rendendo gli utensili rivestiti in PVD eccezionalmente durevoli per compiti impegnativi come la fresatura.

Comprendere i Compromessi

Sebbene altamente efficace, il PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo correttamente.

È un Film Sottile

Il rivestimento è eccezionalmente duro, ma è anche eccezionalmente sottile. È progettato per proteggere da graffi e usura, non per assorbire l'energia di un forte impatto o prevenire un solco profondo che deforma il metallo di base.

L'Importanza della Preparazione della Superficie

Le prestazioni del PVD dipendono in modo critico da un substrato impeccabilmente pulito e liscio. Qualsiasi imperfezione superficiale, olio o contaminante comprometterà l'adesione e porterà a un cedimento prematuro del rivestimento.

Non Tutto il PVD è Uguale

Il termine "PVD" descrive un processo, non un singolo materiale. Le proprietà finali—colore, durezza, coefficiente di attrito—dipendono interamente dal materiale ceramico specifico che viene depositato (es. TiN, CrN, AlTiN) e dai parametri precisi del processo di deposizione.

Fare la Scelta Giusta per la Tua Applicazione

Usa il PVD strategicamente dove le sue specifiche resistenze risolvono il tuo problema principale.

- Se la tua priorità principale è l'estetica e la resistenza ai graffi (es. orologi, gioielli, accessori): Il PVD è una scelta eccellente, fornendo una finitura durevole e duratura con un aspetto premium.

- Se la tua priorità principale sono le prestazioni degli utensili industriali (es. punte da trapano, frese): Il PVD è essenziale per aumentare la durata dell'utensile riducendo l'attrito, mantenendo un tagliente affilato e resistendo all'usura ad alta temperatura.

- Se la tua priorità principale è la protezione dalla corrosione su un componente rigido: Il PVD fornisce una barriera robusta e inerte che è molto più durevole delle vernici o dei rivestimenti tradizionali.

In definitiva, considera il PVD non come un semplice strato protettivo, ma come una decisione ingegneristica strategica per migliorare le prestazioni superficiali di un materiale ben scelto.

Tabella Riassuntiva:

| Proprietà Chiave | Descrizione | Vantaggio |

|---|---|---|

| Durezza | Strato ceramico estremamente duro (es. TiN) | Resistenza superiore a graffi e usura |

| Adesione | Forte legame molecolare con il substrato | Previene sfaldamenti e scheggiature |

| Riduzione dell'Attrito | Basso coefficiente di attrito | Maggiore durata del pezzo e funzionamento più fluido |

| Resistenza alla Corrosione | Barriera chimicamente inerte | Protezione contro ruggine e agenti chimici |

Pronto a migliorare i tuoi componenti con rivestimenti PVD di livello professionale?

KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo, incluse soluzioni di rivestimento PVD su misura per settori come l'aerospaziale, i dispositivi medici e gli utensili di precisione. La nostra esperienza garantisce che i tuoi substrati ricevano un miglioramento superficiale ottimale per la massima durabilità e prestazioni.

Contattaci oggi stesso per discutere come i nostri rivestimenti PVD possono risolvere le tue specifiche sfide di usura, corrosione o attrito!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a muffola con sollevamento inferiore per laboratorio

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

Domande frequenti

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali