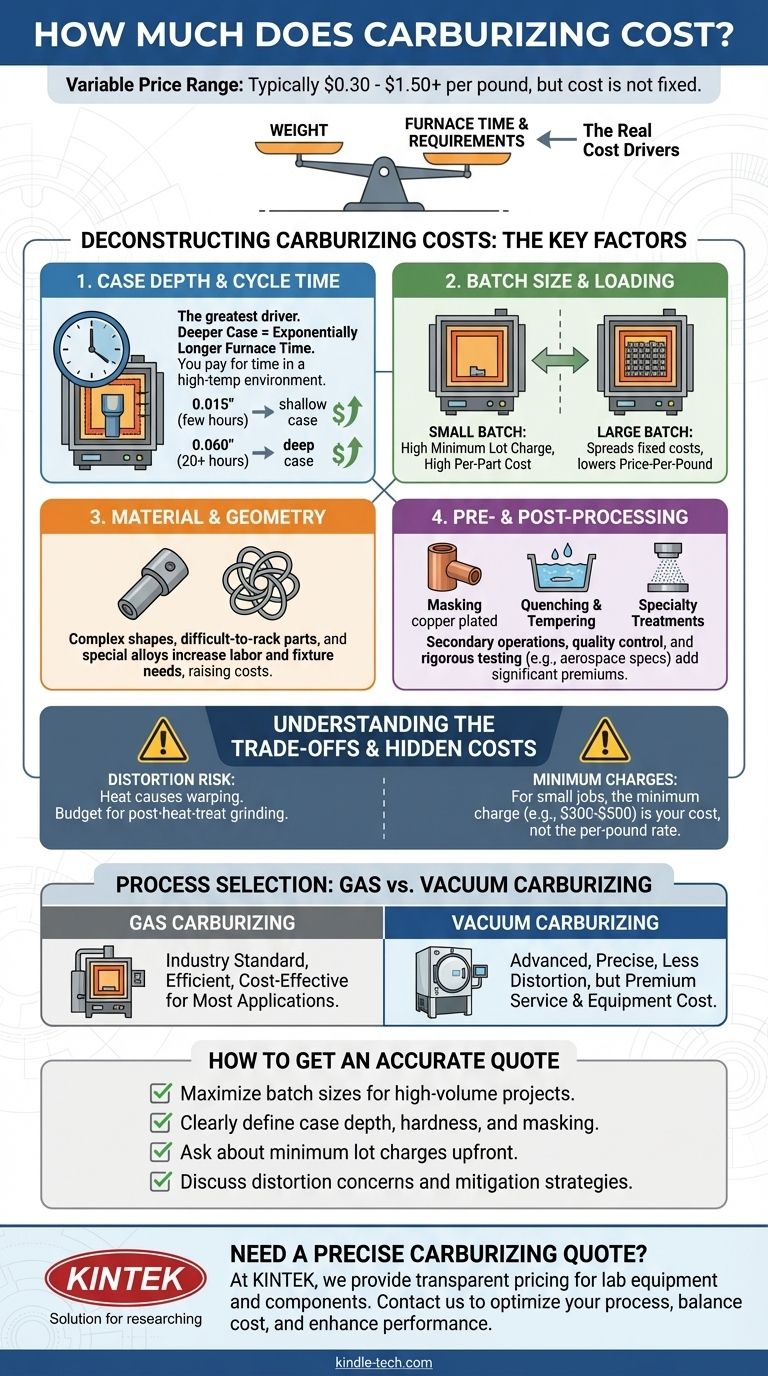

In realtà, non esiste un prezzo unico e fisso per la carburazione. Il costo è altamente variabile, tipicamente compreso tra $0,30 e oltre $1,50 per libbra, ma questa cifra è fortemente influenzata da requisiti tecnici specifici, geometria del pezzo e volume dell'ordine. Il prezzo finale dipende meno dal peso e più dal tempo di permanenza nel forno e dalla gestione specializzata che il tuo progetto richiede.

Il costo totale della carburazione non è un semplice prezzo di mercato, ma un calcolo basato sul tempo di ciclo del forno, sulla dimensione del lotto, sulla composizione del materiale e su eventuali operazioni secondarie richieste. Comprendere questi fattori di costo è la chiave per preventivare accuratamente il processo e ottenere un prezzo equo.

Decomposizione dei costi di carburazione: i fattori chiave

Per comprendere un preventivo da un termotrattista, devi prima capire per cosa stai pagando. Il costo è un aggregato di diverse variabili critiche del processo.

Il fattore dominante: profondità dello strato e tempo di ciclo

Il singolo fattore che più incide sul costo della carburazione è la profondità dello strato richiesta. Ottenere uno strato indurito più profondo richiede tempi di permanenza nel forno esponenzialmente più lunghi.

Il tempo di permanenza nel forno è la risorsa più preziosa e costosa in un impianto di trattamento termico. Una profondità dello strato superficiale di 0,015" potrebbe richiedere poche ore, mentre uno strato profondo di 0,060" potrebbe richiedere al forno di funzionare per 20 ore o più. Stai essenzialmente pagando l'affitto per il tempo in un ambiente altamente specializzato e ad alta temperatura.

Economie di scala: dimensione del lotto e carico del forno

L'obiettivo di un termotrattista è far funzionare un forno a pieno carico ogni volta che è possibile. Il costo per eseguire un ciclo di forno è relativamente fisso, sia che contenga 100 libbre o 2.000 libbre di pezzi.

Ecco perché la dimensione del lotto è così critica. Un lotto grande e pesante consente di ripartire il costo operativo fisso su più pezzi, abbassando drasticamente il prezzo per libbra. Al contrario, un lotto molto piccolo probabilmente incorrerà in un costo minimo per lotto che può far sembrare il costo per pezzo eccezionalmente alto.

Materiale e geometria del pezzo

Il pezzo stesso influenza il costo. Alcuni acciai a bassa lega come 8620, 4320 e 9310 sono standard per la carburazione e non richiedono considerazioni speciali.

Tuttavia, geometrie complesse dei pezzi possono aumentare i costi. I pezzi difficili da posizionare, soggetti a impigliarsi o che richiedono attrezzature speciali richiedono più manodopera per il carico e lo scarico. Pezzi estremamente grandi o pesanti possono richiedere attrezzature specializzate che non tutte le strutture possiedono.

Requisiti di pre- e post-elaborazione

La carburazione è raramente un processo autonomo. Il costo di queste necessarie operazioni secondarie deve essere considerato nel prezzo totale.

- Mascheratura: Se alcune superfici devono rimanere morbide, vengono spesso protette con placcatura in rame o vernici speciali di stop-off. Questo è un passaggio ad alta intensità di manodopera che aggiunge un costo significativo.

- Tempra e rinvenimento: Tutti i pezzi carburati devono essere temprati e poi rinvenuti per ottenere le proprietà finali desiderate. Questo è solitamente incluso nel prezzo base della carburazione.

- Trattamenti speciali: Processi aggiuntivi come il trattamento criogenico (per convertire l'austenite residua) o la pallinatura (per una migliore vita a fatica) sono servizi separati con i propri costi.

Controllo qualità e certificazione

Il livello di documentazione e test richiesto incide direttamente sul prezzo. Un pezzo industriale generico potrebbe richiedere solo un test di durezza e una certificazione di base.

Al contrario, i componenti aerospaziali o medicali richiedono test metallurgici estesi, analisi microstrutturali, rapporti dettagliati e tracciabilità del lotto. Questa rigorosa garanzia di qualità aggiunge un premio significativo al servizio.

Comprendere i compromessi e i costi nascosti

Concentrarsi esclusivamente sul prezzo per libbra può portare a spese inaspettate e problemi di produzione in futuro.

L'inevitabile rischio di distorsione

La carburazione comporta il riscaldamento dei pezzi a oltre 1700°F (925°C) e quindi il loro rapido raffreddamento (tempra). Questo shock termico introduce intrinsecamente stress e può causare la deformazione, il restringimento o l'espansione dei pezzi.

Sebbene i termotrattisti esperti lavorino per minimizzare la distorsione, essa non può mai essere completamente eliminata. È necessario prevedere la possibilità di dover eseguire una rettifica o una lavorazione post-trattamento termico per riportare le dimensioni critiche entro la tolleranza. Questo può essere un costo nascosto importante.

La trappola dei "costi minimi per lotto"

Per prototipi o piccoli lavori di riparazione, il costo minimo per lotto è spesso l'intero costo. Un termotrattista può avere un costo minimo di $300-$500 o più per coprire il costo di esecuzione di un ciclo di forno. Se stai carburando solo 10 libbre di pezzi, il tuo prezzo effettivo è di $30-$50 per libbra, non la tariffa "standard".

Selezione del processo: carburazione a gas vs. sottovuoto

La carburazione a gas è lo standard industriale: è efficiente, affidabile ed economica per la maggior parte delle applicazioni.

La carburazione sottovuoto (o carburazione a bassa pressione) è un processo più avanzato e preciso che offre una migliore uniformità e può ridurre la distorsione. Tuttavia, l'attrezzatura è molto più costosa da possedere e gestire, rendendola un servizio premium riservato alle applicazioni più esigenti. Aspettati di pagare un supplemento significativo per la carburazione sottovuoto.

Come ottenere un preventivo accurato

Per ottenere un prezzo affidabile e competitivo per il tuo progetto, devi fornire al tuo termotrattista un set completo e accurato di specifiche.

- Se il tuo obiettivo principale è minimizzare i costi su un progetto ad alto volume: Massimizza le dimensioni dei tuoi lotti e fornisci al tuo termotrattista i disegni con largo anticipo per discutere le opportunità di semplificare la movimentazione dei pezzi.

- Se il tuo obiettivo principale è raggiungere specifiche tecniche precise: Definisci chiaramente la profondità effettiva dello strato richiesta, la durezza superficiale, la durezza del nucleo e qualsiasi area che richieda mascheratura.

- Se stai lavorando con un piccolo lotto o un prototipo: Chiedi in anticipo i costi minimi per lotto e informati se il tuo lavoro può essere programmato insieme ad altri pezzi con requisiti simili per ridurre i costi.

- Se il tuo pezzo è soggetto a distorsione: Discuti questa preoccupazione con il tuo termotrattista, poiché potrebbe suggerire tempra a pressa, tempra con attrezzature o parametri di processo regolati per mitigare il rischio.

Fornire informazioni chiare e dettagliate è il modo più efficace per assicurarti di ricevere un preventivo accurato che si allinei agli obiettivi tecnici e finanziari del tuo progetto.

Tabella riassuntiva:

| Fattore di costo | Impatto sul prezzo | Considerazione chiave |

|---|---|---|

| Profondità dello strato | Alto | Strato più profondo = tempo di permanenza nel forno esponenzialmente più lungo. |

| Dimensione del lotto | Alto | Lotti più grandi riducono significativamente il costo per libbra. |

| Geometria del pezzo | Medio | Pezzi complessi possono richiedere attrezzature o manipolazioni speciali. |

| Tipo di materiale | Basso | Le leghe standard (es. 8620) sono le più economiche. |

| Controllo qualità | Variabile | Le certificazioni aerospaziali/medicali aggiungono un premio. |

| Operazioni secondarie | Variabile | Mascheratura, rettifica o trattamenti speciali aumentano i costi. |

Hai bisogno di un preventivo preciso per la carburazione delle tue apparecchiature o componenti da laboratorio?

In KINTEK, siamo specializzati nel fornire prezzi trasparenti e dettagliati per i servizi di trattamento termico su misura per le esigenze uniche di laboratori e strutture di ricerca. Che tu stia elaborando piccoli lotti di componenti specializzati o parti di produzione ad alto volume, la nostra esperienza ti garantisce il giusto equilibrio tra costo, qualità e prestazioni.

Comprendiamo che le apparecchiature da laboratorio richiedono precisione e affidabilità. Lasciaci aiutarti a ottimizzare il tuo processo di carburazione per migliorare la durabilità e le prestazioni, gestendo efficacemente i costi.

Contatta KINTEK oggi per una consulenza personalizzata e un preventivo – e discutiamo come le nostre soluzioni di carburazione possono soddisfare i tuoi requisiti specifici di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Tubo Verticale da Laboratorio

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate