Sebbene non esista un numero ufficiale e universalmente concordato, i metodi di tempra sono meglio compresi dal loro processo e dal mezzo utilizzato. La chiave non è memorizzare un elenco, ma capire come ogni tecnica manipola la velocità di raffreddamento per ottenere specifiche proprietà metallurgiche nel materiale, principalmente l'acciaio. I metodi comuni includono la tempra diretta, interrotta, selettiva e a spruzzo, ognuno dei quali serve a uno scopo ingegneristico distinto.

Il principio fondamentale della tempra non è solo il raffreddamento rapido, ma il raffreddamento controllato. La scelta del metodo è un compromesso deliberato tra il raggiungimento della massima durezza e la minimizzazione dello stress interno, della distorsione e del rischio di cricche.

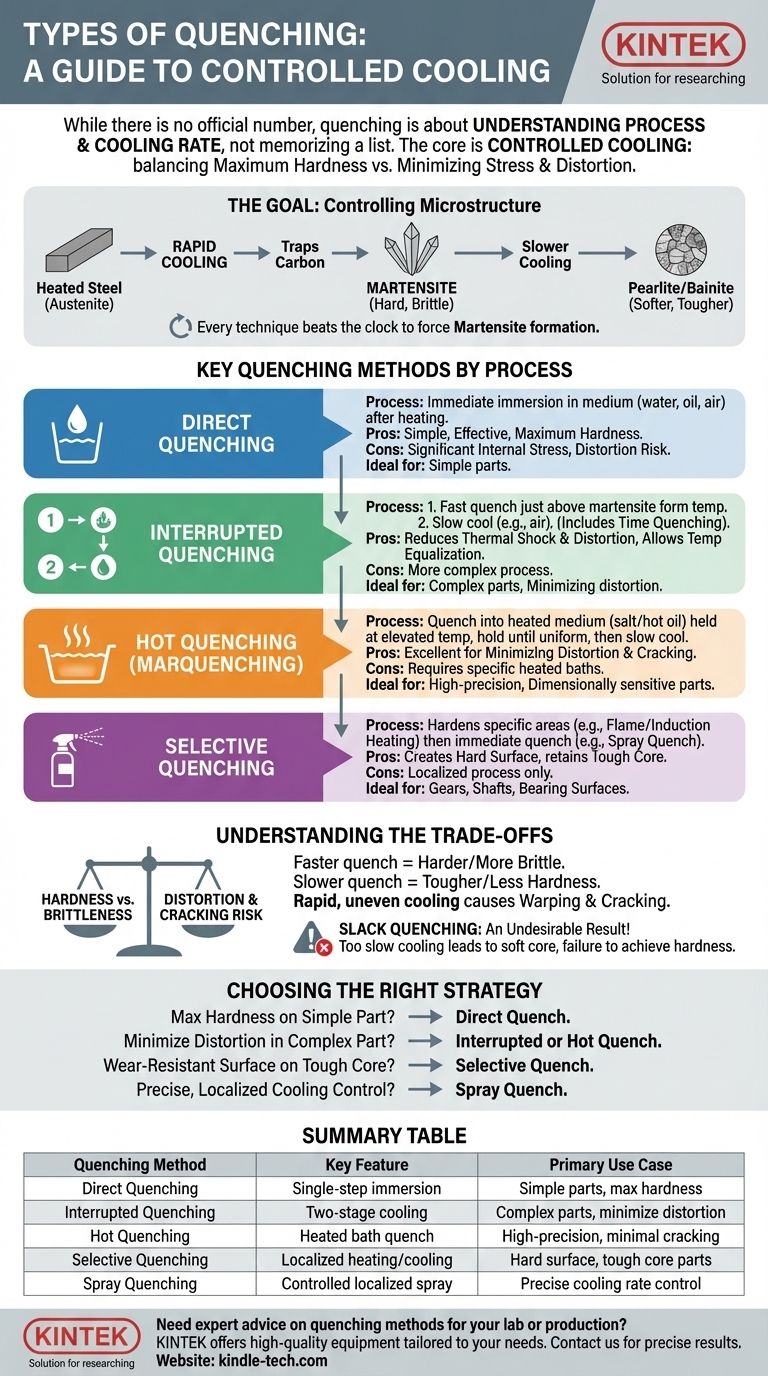

L'obiettivo della tempra: controllare la microstruttura

Prima di categorizzare i tipi, è fondamentale capire il "perché". Quando l'acciaio viene riscaldato alla sua temperatura di austenitizzazione, la sua struttura cristallina cambia. L'obiettivo della tempra è raffreddarlo così rapidamente da non permettergli di tornare alle sue strutture più morbide e preriscaldate.

Forzare una trasformazione martensitica

Il raffreddamento rapido intrappola gli atomi di carbonio all'interno del reticolo cristallino del ferro, una struttura dura, fragile e aghiforme chiamata martensite. Questo è ciò che conferisce all'acciaio temprato la sua caratteristica durezza e resistenza.

Un raffreddamento più lento permetterebbe all'acciaio di formare strutture più morbide come la perlite o la bainite. Pertanto, ogni tecnica di tempra è una strategia per "battere il tempo" e forzare la formazione della martensite.

Metodi chiave di tempra per processo

I vari tipi di tempra sono meglio raggruppati in base al processo utilizzato per controllare la curva di raffreddamento.

Tempra diretta

Questo è il metodo più semplice. Il pezzo viene raffreddato immediatamente in un mezzo di tempra (come acqua, olio o aria) dopo essere stato riscaldato o lavorato a caldo (ad esempio, forgiatura). È semplice ed efficace ma può introdurre un significativo stress interno.

Tempra interrotta

Questo è un processo a due stadi progettato per ridurre lo shock termico e la distorsione. Il pezzo viene prima temprato in un mezzo rapido a una temperatura appena superiore a quella in cui la martensite inizia a formarsi. Viene quindi rimosso e raffreddato lentamente in un secondo mezzo, come l'aria.

Questa pausa permette alla temperatura di equilibrarsi tra la superficie e il nucleo del pezzo, riducendo drasticamente lo stress prima che avvenga la trasformazione martensitica finale e fragile. La tempra a tempo è una forma di tempra interrotta in cui il pezzo viene mantenuto nel tempra iniziale per una durata controllata con precisione.

Tempra a caldo

Conosciuta anche come marquenching o martempering, questa tecnica prevede la tempra del pezzo in un mezzo mantenuto a una temperatura elevata, tipicamente un bagno di sale fuso o olio caldo. Il pezzo viene mantenuto a questa temperatura finché non è uniforme in tutto il suo volume, quindi raffreddato lentamente all'aria.

Come la tempra interrotta, questo metodo è eccellente per minimizzare la distorsione e la criccatura in pezzi complessi o dimensionalmente sensibili.

Tempra selettiva

Questo metodo indurisce solo aree specifiche di un componente. Tecniche come la tempra a fiamma o la tempra a induzione riscaldano solo una porzione della superficie del pezzo, che viene poi immediatamente temprata, spesso tramite una tempra a spruzzo.

Questo lascia il nucleo del pezzo tenace e duttile, creando al contempo una superficie dura e resistente all'usura. Questo è comune per ingranaggi, alberi e superfici di cuscinetti.

Comprendere i compromessi

Scegliere un metodo di tempra non significa mai trovare quello "migliore", ma quello più appropriato per il materiale e il risultato desiderato.

Il dilemma durezza vs. fragilità

Una tempra più rapida produce una struttura più dura e più martensitica. Tuttavia, questo aumenta anche la fragilità. Una tempra aggressiva in acqua o salamoia crea una durezza estrema ma anche uno stress interno estremo, rendendo il pezzo suscettibile a cricche. Una tempra più lenta in olio può comportare una durezza leggermente inferiore ma una tenacità significativamente maggiore.

Il rischio di distorsione e criccatura

Il raffreddamento rapido e irregolare è la causa principale di deformazioni e cricche. La superficie di un pezzo si raffredda e si contrae molto più velocemente del suo nucleo, creando un'immensa tensione interna. Metodi come la tempra interrotta e la tempra a caldo sono specificamente progettati per combattere questo problema, permettendo alle temperature di equilibrarsi prima della trasformazione finale.

Cos'è la tempra insufficiente (Slack Quenching)?

La "tempra insufficiente" (Slack Quenching) non è un processo che si sceglie, ma un risultato indesiderabile. Si verifica quando la velocità di raffreddamento è troppo lenta per trasformare completamente il nucleo del pezzo in martensite. Ciò si traduce in un nucleo "insufficiente" o morbido, non riuscendo a raggiungere la durezza desiderata in tutta la sezione trasversale del componente.

Scegliere la giusta strategia di tempra

La scelta dipende interamente dal materiale del componente, dalla sua geometria e dalla sua applicazione prevista.

- Se il tuo obiettivo principale è la massima durezza su un pezzo semplice: Una tempra diretta in un mezzo rapido come acqua o salamoia è spesso sufficiente.

- Se il tuo obiettivo principale è minimizzare la distorsione in un pezzo complesso: La tempra interrotta o a caldo sono le scelte superiori per gestire lo stress termico.

- Se il tuo obiettivo principale è creare una superficie resistente all'usura su un nucleo tenace: La tempra selettiva è il metodo designato per il lavoro.

- Se hai bisogno di un controllo preciso e localizzato del raffreddamento: Una tempra a spruzzo o a nebbia offre un maggiore controllo sulla velocità di raffreddamento rispetto alla semplice immersione.

In definitiva, una tempra efficace è un atto di bilanciamento tra il raggiungimento delle proprietà metallurgiche desiderate e il mantenimento dell'integrità fisica del pezzo.

Tabella riassuntiva:

| Metodo di tempra | Caratteristica chiave | Caso d'uso primario |

|---|---|---|

| Tempra diretta | Immersione in un unico stadio in un mezzo (acqua, olio) | Pezzi semplici che richiedono la massima durezza |

| Tempra interrotta | Raffreddamento a due stadi per ridurre lo stress | Pezzi complessi dove minimizzare la distorsione è critico |

| Tempra a caldo (Marquenching) | Tempra in un bagno riscaldato (sale, olio) | Pezzi di alta precisione che necessitano di un rischio minimo di cricche |

| Tempra selettiva | Riscaldamento e raffreddamento localizzati (es. tempra a fiamma) | Pezzi che richiedono una superficie dura e un nucleo tenace (ingranaggi, alberi) |

| Tempra a spruzzo | Raffreddamento controllato e localizzato tramite ugelli a spruzzo | Applicazioni che necessitano di un controllo preciso della velocità di raffreddamento |

Hai bisogno di consigli esperti sulla scelta del metodo di tempra giusto per le tue esigenze di laboratorio o produzione? Noi di KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le tue sfide di lavorazione dei materiali. Che tu stia lavorando sulla ricerca sul trattamento termico, sul controllo qualità o sull'indurimento in produzione, il nostro team può aiutarti a scegliere gli strumenti giusti per ottenere risultati precisi. Contattaci oggi per discutere come le nostre soluzioni possono migliorare i tuoi processi e garantire risultati coerenti e di alta qualità per i tuoi componenti in acciaio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Quali sono gli usi del forno a vuoto? Ottieni una purezza e prestazioni dei materiali senza pari