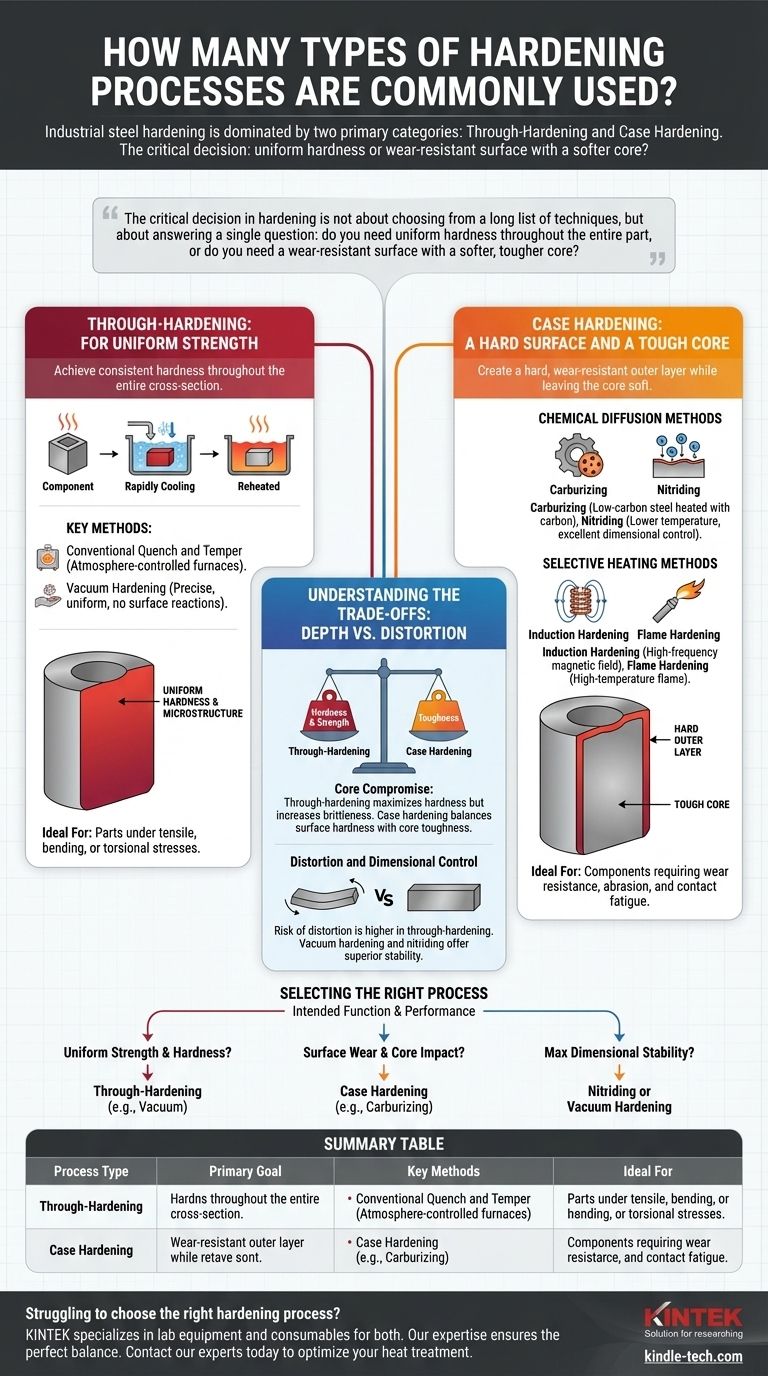

In sostanza, la tempra industriale dell'acciaio è dominata da due categorie principali di processi: la tempra a cuore e la tempra superficiale. Sebbene esistano numerose varianti specializzate, quasi tutti i metodi comuni rientrano in una di queste due famiglie, differenziate dal fatto che temprano l'intero componente o solo il suo strato superficiale.

La decisione critica nella tempra non riguarda la scelta da un lungo elenco di tecniche, ma la risposta a una singola domanda: hai bisogno di una durezza uniforme in tutta la parte, o hai bisogno di una superficie resistente all'usura con un nucleo più morbido e tenace?

Tempra a cuore: per una resistenza uniforme

La tempra a cuore, nota anche come tempra e rinvenimento, mira a ottenere una durezza e una microstruttura consistenti in tutta la sezione trasversale di un componente. Questo è l'ideale per parti soggette a sollecitazioni di trazione, flessione o torsione distribuite attraverso il corpo della parte.

Cos'è

Il processo prevede il riscaldamento dell'intero componente in acciaio al di sopra della sua temperatura critica di trasformazione e quindi il suo rapido raffreddamento (tempra) in un mezzo come olio, acqua o gas. Questo rapido raffreddamento blocca una struttura cristallina molto dura e fragile chiamata martensite. Un successivo passaggio di rinvenimento (riscaldamento a una temperatura inferiore) è quasi sempre necessario per ridurre la fragilità e migliorare la tenacità.

Metodo chiave: tempra e rinvenimento convenzionali

Questo è il classico processo di tempra eseguito in forni a atmosfera controllata. È un metodo economico e ampiamente compreso per ottenere un'elevata resistenza in una varietà di acciai legati.

Metodo chiave: tempra sottovuoto

Come notato, questo processo viene condotto in un forno sottovuoto. Il vantaggio principale è che l'assenza di ossigeno previene le reazioni superficiali, risultando in una parte lucida e pulita senza decarburazione superficiale.

L'ambiente controllato consente anche un controllo della temperatura estremamente preciso e un riscaldamento uniforme, che minimizza la distorsione. La tempra viene tipicamente eseguita utilizzando gas inerte ad alta pressione, come l'azoto, che è meno severo della tempra liquida e riduce ulteriormente il rischio di crepe o deformazioni.

Tempra superficiale: una superficie dura e un nucleo tenace

La tempra superficiale, o indurimento superficiale, crea uno strato esterno duro e resistente all'usura (la "cassa") lasciando l'interno, o "nucleo", del componente morbido e duttile. Questo profilo a doppia proprietà è perfetto per componenti che devono resistere all'usura superficiale, all'abrasione e alla fatica da contatto, pur sopportando carichi d'impatto e d'urto senza fratturarsi.

Metodi di diffusione chimica

Questi processi alterano la chimica della superficie dell'acciaio diffondendo elementi in essa ad alte temperature.

La carburazione è un metodo ampiamente utilizzato in cui l'acciaio a basso tenore di carbonio viene riscaldato in un ambiente ricco di carbonio. Il carbonio si diffonde nella superficie, che può quindi essere temprata e rinvenuta per creare una cassa dura e ad alto tenore di carbonio su un nucleo tenace e a basso tenore di carbonio.

La nitrurazione prevede la diffusione di azoto nella superficie dell'acciaio. Questo processo viene eseguito a temperature inferiori rispetto alla carburazione e non richiede tempra, con conseguente minima distorsione ed eccellente controllo dimensionale. La cassa nitrurata risultante è estremamente dura e resistente all'usura.

Metodi di riscaldamento selettivo

Questi metodi induriscono la superficie riscaldando rapidamente solo lo strato esterno, seguito da tempra. La chimica e le proprietà del nucleo rimangono invariate.

La tempra a induzione utilizza un campo magnetico alternato ad alta frequenza per generare rapidamente calore sulla superficie di una parte. Una volta che la superficie raggiunge la temperatura corretta, l'alimentazione viene interrotta e la parte viene immediatamente temprata. È un processo molto veloce, pulito e controllabile.

La tempra a fiamma utilizza una fiamma ad alta temperatura da una torcia per riscaldare la superficie del componente. Una volta raggiunta la temperatura desiderata, la superficie viene temprata. È un processo più manuale ma versatile e adatto per parti molto grandi o non uniformi.

Comprendere i compromessi: profondità vs. distorsione

La scelta del processo giusto richiede la comprensione dei compromessi intrinseci tra i diversi risultati metallurgici.

Il compromesso fondamentale: durezza vs. tenacità

Questo è il compromesso più fondamentale in metallurgia. La tempra a cuore massimizza la durezza e la resistenza ma aumenta la fragilità. La tempra superficiale crea intenzionalmente un composito, bilanciando la durezza superficiale con la tenacità del nucleo.

Distorsione e controllo dimensionale

Qualsiasi processo che coinvolge riscaldamento e tempra rapida introduce stress e comporta un rischio di distorsione. La tempra a cuore, che interessa l'intera parte, ha generalmente un rischio maggiore di deformazione rispetto alla tempra superficiale.

Processi come la tempra sottovuoto e la nitrurazione sono apprezzati per la loro superiore stabilità dimensionale grazie a un riscaldamento più uniforme e a una tempra meno severa o assente.

Costo e applicazione

La tempra a cuore è spesso più semplice ed economica per le parti in cui sono necessarie proprietà uniformi. I processi di tempra superficiale possono essere più complessi e costosi, ma sono essenziali per componenti ad alte prestazioni come ingranaggi, cuscinetti e alberi a gomiti che richiedono proprietà superficiali e del nucleo personalizzate.

Selezione del processo di tempra giusto

La vostra scelta dovrebbe essere dettata interamente dalla funzione prevista del componente e dai requisiti di prestazione.

- Se il vostro obiettivo principale è la resistenza e la durezza uniformi per resistere a carichi di flessione o trazione: Scegliete un processo di tempra a cuore come la tempra e rinvenimento convenzionale o, per una maggiore precisione, la tempra sottovuoto.

- Se il vostro obiettivo principale è la resistenza all'usura superficiale combinata con la resistenza all'impatto del nucleo: Scegliete un processo di tempra superficiale come la carburazione per carichi elevati o la tempra a induzione per velocità e precisione.

- Se il vostro obiettivo principale è la massima stabilità dimensionale e la minima distorsione è un must: Date priorità alla nitrurazione per la tempra superficiale o alla tempra sottovuoto per le applicazioni di tempra a cuore.

Comprendere questa distinzione fondamentale tra l'indurimento dell'intera parte e solo della sua superficie è la chiave per specificare il trattamento corretto per gli obiettivi di prestazione del vostro materiale.

Tabella riassuntiva:

| Tipo di processo | Obiettivo primario | Metodi chiave | Ideale per |

|---|---|---|---|

| Tempra a cuore | Durezza uniforme in tutta la parte | Tempra e rinvenimento, Tempra sottovuoto | Parti sotto stress di trazione, flessione o torsione |

| Tempra superficiale | Superficie dura, nucleo tenace | Carburazione, Nitrurazione, Induzione, Tempra a fiamma | Ingranaggi, cuscinetti, componenti che necessitano di resistenza all'usura e agli urti |

Fai fatica a scegliere il processo di tempra giusto per i tuoi componenti? KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari sia per le applicazioni di tempra a cuore che per quelle di tempra superficiale. La nostra esperienza ti garantisce il perfetto equilibrio tra durezza, tenacità e stabilità dimensionale per i tuoi materiali. Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e lasciaci aiutarti a ottimizzare il tuo processo di trattamento termico per prestazioni superiori.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Come funziona un trattamento termico sottovuoto? Ottenere proprietà dei materiali superiori in un ambiente incontaminato

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Qual è il ciclo di trattamento termico sotto vuoto? Ottenere purezza del materiale e precisione superiori

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura