In linea di principio, un metallo puro può essere ricotto un numero quasi infinito di volte. Il processo di ricottura è un processo ristorativo, progettato per ripristinare la struttura cristallina interna del metallo dopo che è stato incrudito. Tuttavia, il limite pratico non è determinato dall'atto della ricottura stessa, ma dalla precisione e dal controllo di ogni ciclo di riscaldamento e raffreddamento.

La domanda non è "quante volte" si può ricuocere, ma "quanto bene" si può fare ogni volta. Le vere limitazioni alla ricottura ripetuta sono pratiche, non teoriche, e sono causate dalla perdita di materiale, dalla contaminazione e dalla crescita dei grani dovute a un controllo imperfetto del processo.

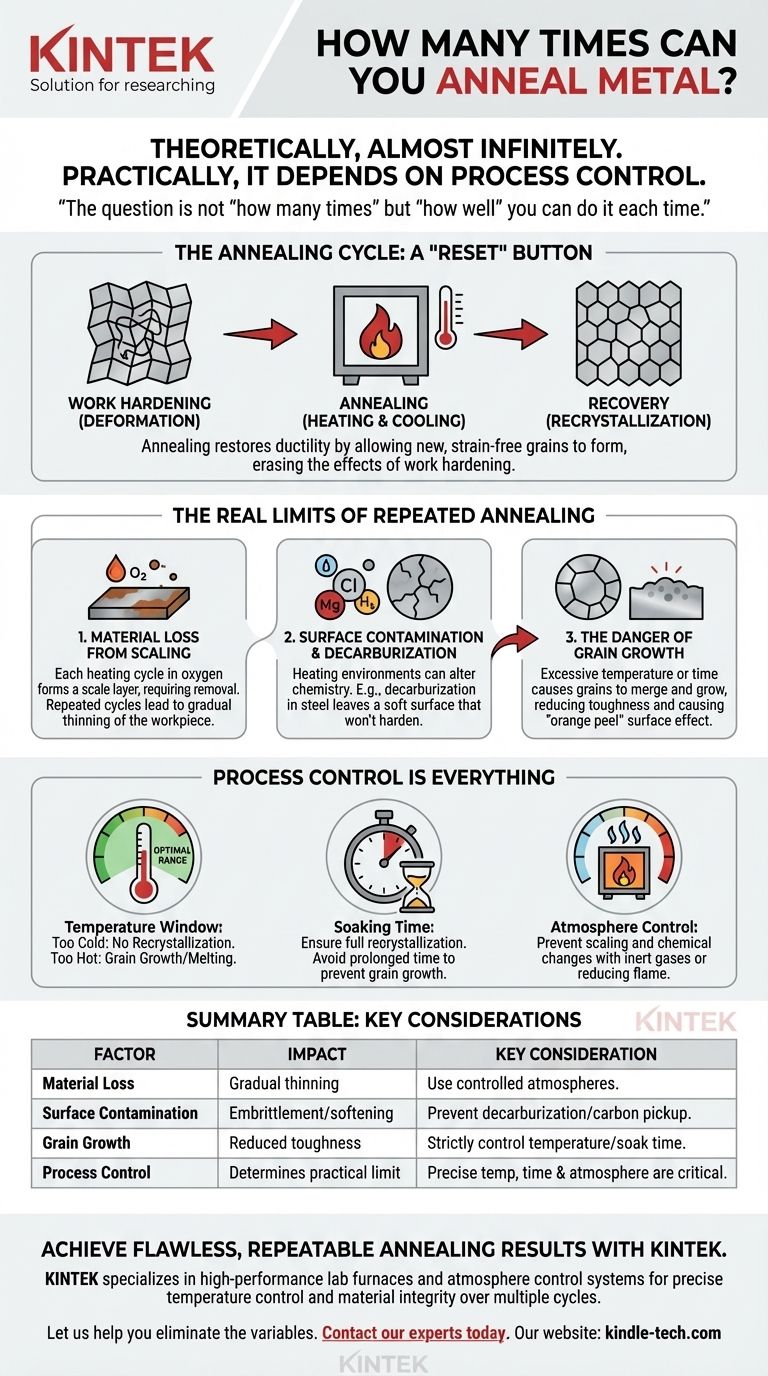

Perché ricuociamo: il ciclo di incrudimento e recupero

Comprendere l'incrudimento

Quando si piega, si martella o si trafila il metallo, si deforma la sua struttura cristallina interna. Questo processo, noto come incrudimento o incrudimento per deformazione, rende il metallo più forte e più fragile, resistendo a ulteriori modellature.

Internamente, ciò accade perché difetti microscopici chiamati dislocazioni si aggrovigliano, impedendo ai piani cristallini di scivolare facilmente l'uno sull'altro.

Il ruolo della ricottura: un pulsante di "reset"

La ricottura è il processo controllato di riscaldamento di un metallo a una temperatura specifica e quindi di raffreddamento. Questa energia termica consente alla struttura interna di ripararsi, alleviando lo stress e ripristinando la duttilità del metallo.

In sostanza, la ricottura agisce come un pulsante di "reset", rendendo il metallo di nuovo morbido e lavorabile.

Il meccanismo: ricristallizzazione

La magia della ricottura avviene attraverso un processo chiamato ricristallizzazione. Alla temperatura target, nuovi grani privi di deformazione iniziano a formarsi all'interno della struttura deformata.

Questi nuovi grani consumano quelli vecchi e aggrovigliati, cancellando efficacemente gli effetti dell'incrudimento e riportando il metallo al suo stato più morbido.

I veri limiti della ricottura ripetuta

Sebbene il processo di ricottura sia di per sé ristorativo, l'esecuzione pratica introduce variabili che possono degradare il metallo nel corso di molti cicli.

Problema 1: Perdita di materiale dovuta alla formazione di scaglia

Ogni volta che un metallo viene riscaldato in presenza di ossigeno, la sua superficie si ossida, formando uno strato di scaglia. Questo è particolarmente vero per rame, ottone e acciai non inossidabili.

Questa scaglia deve essere pulita, tipicamente con un bagno acido o abrasione. Ogni ciclo di riscaldamento e pulizia rimuove una piccola quantità di materiale, che può diventare significativa nel corso di decine di cicli, assottigliando il pezzo.

Problema 2: Contaminazione superficiale e decarburazione

L'ambiente di riscaldamento può alterare la chimica del metallo. Ad esempio, una fiamma ricca di combustibile può introdurre carbonio nella superficie del rame, causando infragilimento.

Al contrario, per gli acciai al carbonio, il riscaldamento in un ambiente ricco di ossigeno può causare la decarburazione, dove il carbonio viene bruciato dalla superficie. Questo lascia uno strato di ferro morbido che non si indurirà correttamente, compromettendo l'integrità del pezzo finito.

Problema 3: Il pericolo della crescita dei grani

Se un metallo viene riscaldato al di sopra della sua temperatura di ricristallizzazione o mantenuto a temperatura troppo a lungo, i grani appena formati inizieranno a fondersi e a crescere di dimensioni.

L'eccessiva crescita dei grani è dannosa. Può ridurre la tenacità e la resistenza del metallo. Quando piegato, un metallo con grani molto grandi può presentare una texture superficiale ruvida e irregolare nota come effetto "buccia d'arancia". Questo danno è generalmente irreversibile.

Comprendere i compromessi: il controllo del processo è tutto

La tua capacità di ricuocere un pezzo di metallo ripetutamente senza danneggiarlo si riduce alla padronanza di tre variabili. Il fallimento in una qualsiasi di queste aree è ciò che limita veramente la durata del tuo pezzo.

La finestra di temperatura: troppo caldo vs. troppo freddo

Ogni lega ha un intervallo di temperatura di ricottura specifico.

- Troppo freddo, e la ricristallizzazione non avverrà, il che significa che il metallo rimane incrudito.

- Troppo caldo, e si rischia una grave crescita dei grani o addirittura la fusione del metallo.

L'uso di pastelli indicatori di temperatura o di un forno calibrato è fondamentale per risultati ripetibili e non dannosi.

Il fattore tempo: mantenimento e raffreddamento

Il metallo deve essere mantenuto alla temperatura di ricottura — un processo chiamato "mantenimento" — abbastanza a lungo affinché l'intera sezione trasversale si ricristallizzi completamente. I pezzi più spessi richiedono tempi di mantenimento più lunghi.

Tuttavia, una volta che si verifica la ricristallizzazione completa, qualsiasi tempo aggiuntivo a temperatura contribuisce solo a una crescita indesiderata dei grani. Anche la velocità di raffreddamento è critica per alcune leghe e può influenzare le proprietà finali.

Il fattore ambientale: controllo dell'atmosfera

Il controllo dell'atmosfera durante il riscaldamento previene la formazione di scaglia e i cambiamenti chimici. Per i gioiellieri, questo significa usare una fiamma neutra o leggermente riducente.

In ambienti industriali, questo si ottiene ricuocendo all'interno di forni riempiti con gas inerti (come argon o azoto) per proteggere la superficie del metallo.

Come applicare questo al tuo lavoro

La tua strategia per gestire cicli di ricottura ripetuti dipende dal tuo materiale e dal tuo obiettivo.

- Se il tuo obiettivo principale è la gioielleria o la lavorazione del rame: Dai priorità a pratiche di riscaldamento pulite e a un controllo accurato della temperatura per minimizzare la perdita di materiale dovuta alla formazione di scaglia e prevenire il surriscaldamento che causa la crescita dei grani.

- Se il tuo obiettivo principale è la forgiatura con acciaio al carbonio: Presta molta attenzione all'atmosfera della tua fucina e ai tempi di riscaldamento per prevenire la decarburazione, che rovinerà la capacità dell'acciaio di essere indurito.

- Se il tuo obiettivo principale è la formatura industriale di leghe: Implementa controlli precisi e calibrati del forno per temperatura, tempo e atmosfera per garantire risultati coerenti e ripetibili senza degradazione del materiale.

Padroneggiando il processo di ricottura, ottieni il controllo sulle proprietà fondamentali del metallo, permettendoti di modellarlo a tuo piacimento.

Tabella riassuntiva:

| Fattore | Impatto sulla ricottura ripetuta | Considerazione chiave |

|---|---|---|

| Perdita di materiale (Scaglia) | Assottigliamento graduale del pezzo | Utilizzare atmosfere controllate per minimizzare l'ossidazione. |

| Contaminazione superficiale | Infragilimento o rammollimento | Prevenire la decarburazione nell'acciaio; evitare l'assorbimento di carbonio nel rame. |

| Crescita dei grani | Ridotta tenacità, superficie a 'buccia d'arancia' | Controllare rigorosamente temperatura e tempo di mantenimento. |

| Controllo del processo | Determina il limite pratico | Temperatura, tempo e atmosfera precisi sono critici. |

Ottieni risultati di ricottura impeccabili e ripetibili con KINTEK.

Che tu sia nel settore della gioielleria, della forgiatura o della formatura industriale dei metalli, un controllo preciso della temperatura e un'atmosfera protettiva sono non negoziabili per mantenere l'integrità del materiale su più cicli. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e sistemi di controllo dell'atmosfera che offrono l'accuratezza e l'affidabilità che il tuo lavoro richiede.

Lascia che ti aiutiamo a eliminare le variabili che limitano il tuo processo. Contatta i nostri esperti oggi stesso per trovare la soluzione di ricottura perfetta per il tuo laboratorio o officina.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Quali sono le applicazioni della tempra a induzione? Migliora la durabilità dei componenti per parti automobilistiche e industriali

- Qual è il meccanismo di funzionamento di un reattore a pirolisi anossica? Chiave per la produzione di idrogeno verde

- Quali sono i 4 trattamenti termici dell'acciaio? Padroneggia durezza, tenacità e altro ancora

- Qual è il ruolo primario di un forno da laboratorio ad alta precisione nella sintesi solvotermica di Cu-BTC? Promuovere la qualità del MOF

- Quali condizioni critiche fornisce un forno ad alta temperatura per l'acciaio 12% Cr? Padronanza della normalizzazione a lungo termine

- Qual è il tempo di nitrurazione al plasma? Ottimizza il tuo ciclo per velocità e precisione

- Come fa un forno per brasatura diffusionale sotto vuoto a garantire la qualità della connessione dei laminati di titanio? Ottenere legami superiori