La durata di un rivestimento PVD non è un numero fisso; dipende interamente dalla sua applicazione. Per un oggetto decorativo come la cassa di un orologio che subisce un attrito minimo, una finitura PVD può durare una vita. Tuttavia, su un utensile da taglio industriale ad alta usura, lo stesso rivestimento potrebbe essere misurato in ore di utilizzo operativo prima di dover essere sostituito.

La durabilità di un rivestimento a deposizione fisica da vapore (PVD) è definita dal suo ambiente. La sua longevità è meno legata a una durata predeterminata e più a quanto bene il tipo specifico di rivestimento, lo spessore e il materiale del substrato siano abbinati all'attrito, all'abrasione e all'esposizione chimica che dovranno affrontare.

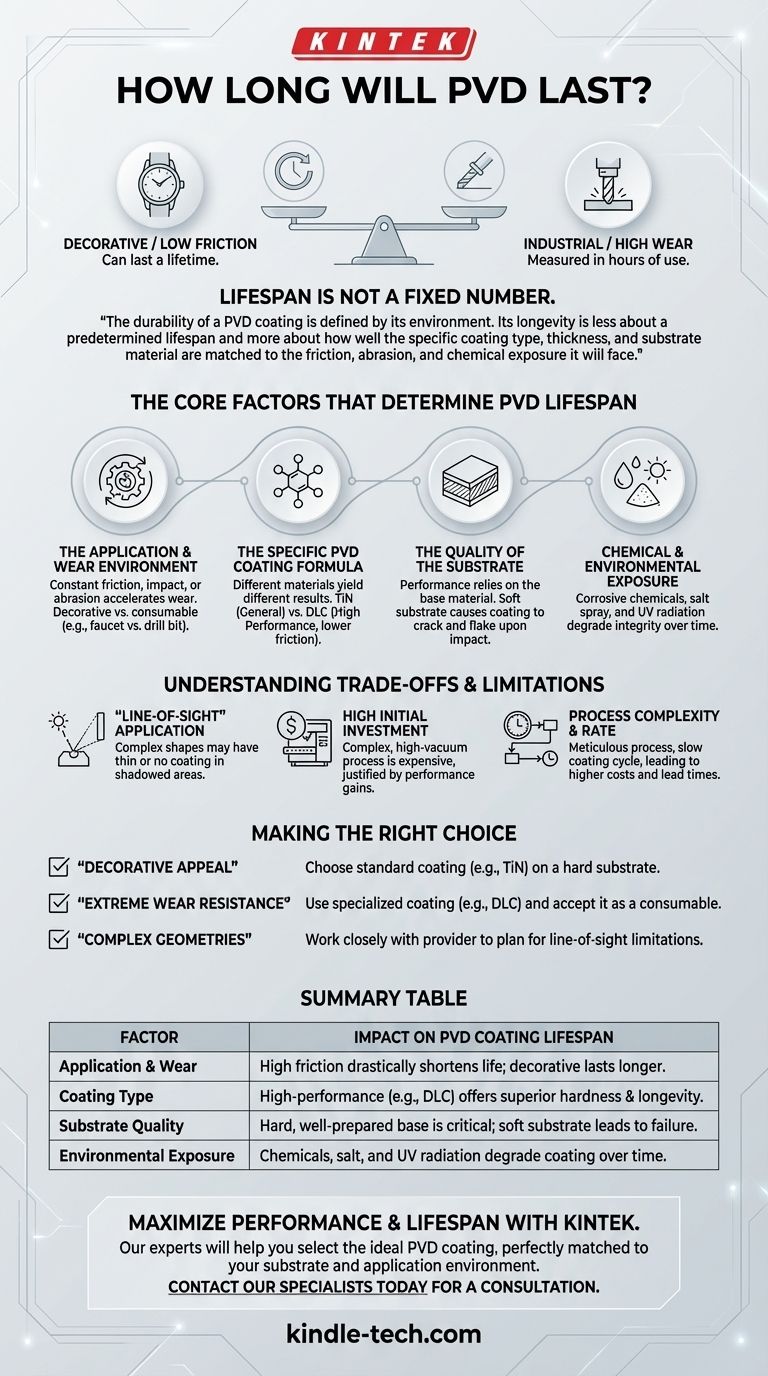

I fattori chiave che determinano la durata del PVD

Per stimare accuratamente la longevità di un rivestimento PVD, è necessario andare oltre il termine generale e analizzare le variabili specifiche della propria applicazione.

L'applicazione e l'ambiente di usura

Questo è il fattore più importante in assoluto. Un oggetto che subisce attrito costante, impatto o abrasione consumerà il rivestimento molto più velocemente di una parte statica o decorativa.

Un rubinetto rivestito in PVD può apparire immacolato per decenni, mentre una punta da trapano rivestita in PVD è un consumabile, progettato per usurarsi in un determinato periodo di uso intenso.

La specifica formula di rivestimento PVD

"PVD" è una categoria, non un singolo rivestimento. Vengono depositati materiali diversi per ottenere risultati diversi, ognuno con il proprio profilo di durabilità.

Il Nitruro di Titanio (TiN) è un rivestimento duro comune e per uso generale. Al contrario, rivestimenti come il Carbonio Simil-Diamante (DLC) offrono durezza superiore e attrito inferiore, garantendo una vita utile molto più lunga nelle applicazioni meccaniche ad alta usura.

La qualità del substrato

I rivestimenti PVD sono estremamente sottili, spesso solo pochi micron. Non sono strutturali. Le loro prestazioni dipendono in modo critico dalla durezza e dalla preparazione del materiale sottostante.

Se il metallo di base è morbido, un impatto significativo può causare l'ammaccatura. Il rivestimento duro PVD, non potendo flettersi, si creperà e si sfalderà, anche se il rivestimento stesso non è stato violato.

Esposizione chimica e ambientale

L'ambiente gioca un ruolo cruciale. L'esposizione costante a sostanze chimiche corrosive, spruzzi salini o persino alti livelli di radiazione UV può degradare l'integrità del rivestimento nel tempo, portando a un guasto prematuro.

Comprendere i compromessi e i limiti

Sebbene il PVD offra proprietà superficiali eccezionali, è essenziale riconoscere i suoi vincoli intrinseci, che influiscono direttamente sulla sua fattibilità ed economicità.

L'applicazione "a linea di vista"

Il processo PVD deposita il materiale in linea retta dalla sorgente al bersaglio. Ciò significa che le forme complesse possono soffrire di un effetto di "ombreggiatura".

Le aree sul retro o nelle fessure profonde di una parte possono ricevere un rivestimento molto più sottile o nessuno, creando punti deboli che si usureranno rapidamente.

Elevato investimento iniziale

Le attrezzature necessarie per il PVD sono complesse e operano sotto vuoto spinto, rendendolo un processo costoso.

Questo costo è spesso giustificato dai guadagni in termini di prestazioni, ma deve essere considerato nell'analisi del valore complessivo, specialmente se confrontato con altri trattamenti superficiali.

Complessità e velocità del processo

Caricare le parti in un reattore PVD è un processo meticoloso e il ciclo di rivestimento stesso può essere lento. Questo basso tasso di rendimento contribuisce all'alto costo e ai tempi di consegna più lunghi.

Questi fattori rendono il PVD meno adatto per parti a basso costo e ad alto volume in cui la durabilità non è la priorità assoluta.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la durata di un rivestimento PVD, devi selezionare il processo giusto per la tua esigenza specifica.

- Se la tua priorità principale è l'attrattiva decorativa con resistenza ai graffi: Un rivestimento standard come il TiN su un substrato duro è un'ottima scelta che probabilmente durerà per tutta la vita del prodotto.

- Se la tua priorità principale è l'estrema resistenza all'usura per gli utensili industriali: Devi utilizzare un rivestimento specializzato ad alte prestazioni come DLC o TiAlN e accettare che si tratta di una superficie consumabile che alla fine richiederà un nuovo rivestimento.

- Se stai rivestendo parti con geometrie complesse: Devi lavorare a stretto contatto con il tuo fornitore di rivestimenti per pianificare le limitazioni di linea di vista del PVD, il che potrebbe richiedere fissaggi speciali o la rotazione della parte durante il processo.

In definitiva, considerare il PVD non come uno scudo permanente ma come una superficie ad alte prestazioni ingegnerizzata per un compito specifico è la chiave per la sua applicazione di successo.

Tabella riassuntiva:

| Fattore | Impatto sulla durata del rivestimento PVD |

|---|---|

| Applicazione e usura | Attrito/abrasione elevati riducono drasticamente la durata; gli oggetti decorativi possono durare una vita. |

| Tipo di rivestimento (es. TiN vs. DLC) | I rivestimenti ad alte prestazioni come il DLC offrono durezza e longevità superiori. |

| Qualità del substrato | Una base dura e ben preparata è fondamentale; un substrato morbido porta al cedimento del rivestimento. |

| Esposizione ambientale | Sostanze chimiche, sale e radiazioni UV possono degradare il rivestimento nel tempo. |

Massimizza le prestazioni e la durata dei tuoi componenti con la giusta soluzione di rivestimento PVD.

In KINTEK, siamo specializzati in apparecchiature e materiali di consumo di precisione per laboratori, inclusi servizi di rivestimento avanzati. I nostri esperti ti aiuteranno a selezionare il rivestimento PVD ideale, sia per utensili industriali durevoli che per finiture decorative di lunga durata, assicurando che sia perfettamente abbinato al tuo substrato e all'ambiente di applicazione.

Non lasciare la durabilità del tuo rivestimento al caso. Contatta oggi i nostri specialisti per una consulenza e lascia che KINTEK migliori la longevità e le prestazioni del tuo prodotto.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili