La durata di un rivestimento PVD non è un numero fisso. È un risultato altamente ingegnerizzato che può variare da oltre dieci anni per le finiture decorative a un aumento delle prestazioni di 10 volte per gli utensili industriali. La longevità è determinata meno dal tempo e più dall'interazione tra il rivestimento stesso, il materiale su cui è applicato e la specifica usura che subisce nella sua applicazione.

La durabilità di un rivestimento PVD non è una proprietà intrinseca ma una funzione di un sistema completo. La sua durata dipende interamente dalla sinergia tra il materiale del substrato, le proprietà specifiche del rivestimento, il suo spessore e l'ambiente in cui opera.

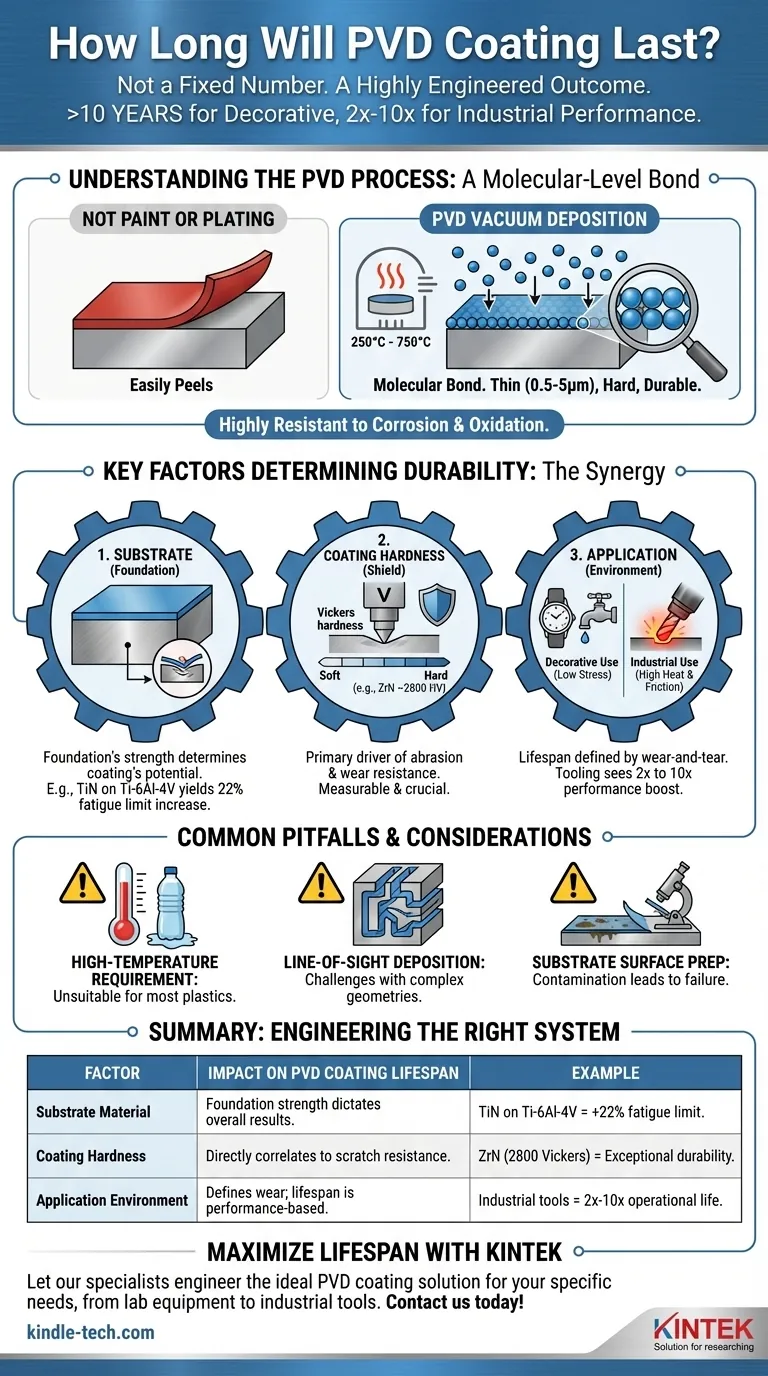

Comprendere il processo PVD

Un legame a livello molecolare

La Deposizione Fisica da Vapore (PVD) non è una vernice o una semplice placcatura. È un processo avanzato di deposizione sotto vuoto in cui un materiale solido viene vaporizzato e quindi depositato atomo per atomo sulla superficie di un pezzo.

Questo processo, condotto ad alte temperature tra 250°C e 750°C, crea un legame molecolare con il substrato. Il risultato è uno strato superficiale estremamente sottile — tipicamente da 0,5 a 5 micron — ma eccezionalmente duro e durevole.

Più di un semplice strato

Poiché modifica le proprietà del metallo a livello molecolare, il rivestimento PVD è altamente resistente alla corrosione e all'ossidazione. Non è qualcosa che può facilmente staccarsi o sfaldarsi.

I fattori chiave che determinano la durabilità

L'ampia gamma di durata del PVD deriva dall'interazione di diverse variabili critiche. Comprendere questi fattori è la chiave per ottenere le prestazioni desiderate.

La base: materiale del substrato

Le proprietà del rivestimento PVD sono direttamente influenzate dal materiale sottostante. Un film PVD può essere forte solo quanto la sua base.

Ad esempio, un rivestimento di Nitruro di Titanio (TiN) applicato a una robusta lega Ti-6Al-4V può aumentare il suo limite di fatica del 22%. Lo stesso rivestimento su un metallo più morbido non produrrebbe gli stessi benefici prestazionali perché il materiale sottostante si guasterebbe prima.

Lo scudo: durezza del rivestimento

La durezza del materiale specifico del rivestimento è un fattore primario della sua resistenza all'abrasione e all'usura. Questo è un fattore misurabile e cruciale.

Ad esempio, una finitura PVD di Nitruro di Zirconio (ZrN), spesso utilizzata per gli accessori in "Ottone a vita", può avere una durezza di 2800 Vickers. Questa estrema durezza è ciò che fornisce la sua eccezionale resistenza ai graffi.

L'applicazione: ambiente e utilizzo

Come viene utilizzato il rivestimento è probabilmente il fattore più importante. Una finitura PVD decorativa su una cassa di orologio subisce uno stress molto diverso rispetto a un rivestimento PVD su un utensile da taglio industriale.

Per le applicazioni di utensili, la "durata" è misurata in termini di prestazioni operative. Un utensile rivestito in PVD può vedere la sua vita utile aumentare da 2 a 3 volte, con alcune applicazioni che mostrano miglioramenti superiori a 10 volte rispetto a un utensile non rivestito. Ciò è dovuto alla resistenza del rivestimento al calore e all'attrito durante le operazioni ad alto stress.

Svantaggi e considerazioni comuni

Per prendere una decisione informata, è necessario comprendere i limiti del processo.

Requisito di alta temperatura

Il processo PVD richiede alte temperature. Ciò significa che il materiale del substrato deve essere in grado di sopportare questo calore senza deformarsi o perdere le sue proprietà essenziali. Questo rende il PVD inadatto per la maggior parte delle plastiche e alcuni metalli a basso punto di fusione.

Deposizione a vista

Il PVD è un processo "a vista". Il materiale vaporizzato viaggia in linea retta verso il substrato. Questo può rendere difficile ottenere un rivestimento perfettamente uniforme su parti con geometrie interne complesse o fori profondi e stretti.

Preparazione della superficie del substrato

La forza di adesione del rivestimento PVD dipende fortemente dalla pulizia e dalla preparazione della superficie del substrato. Qualsiasi contaminazione può portare a una scarsa adesione e a un fallimento prematuro, rendendo la preparazione meticolosa un passo non negoziabile.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la durata di un rivestimento PVD, è necessario allineare il sistema di rivestimento con il proprio obiettivo primario.

- Se il tuo obiettivo principale è la durabilità decorativa (es. accessori, orologi): Dai priorità a un materiale di rivestimento duro come il Nitruro di Zirconio (ZrN) su un substrato stabile come l'acciaio inossidabile per la massima resistenza ai graffi e alla corrosione.

- Se il tuo obiettivo principale è la prestazione industriale (es. utensili da taglio, matrici): Concentrati sulla sinergia tra il metallo base dell'utensile, un rivestimento come il Nitruro di Titanio (TiN) e le specifiche esigenze di calore e attrito dell'applicazione.

- Se il tuo obiettivo principale è la resistenza alla corrosione: Assicurati che il rivestimento scelto sia chimicamente inerte per il tuo ambiente specifico e che il processo fornisca una copertura completa e uniforme su tutta la superficie esposta.

In definitiva, la longevità di un rivestimento PVD è il risultato diretto dell'ingegnerizzazione del sistema di materiali giusto per uno scopo specifico.

Tabella riassuntiva:

| Fattore | Impatto sulla durata del rivestimento PVD | Esempio |

|---|---|---|

| Materiale del substrato | Determina la forza della base; una base più forte produce risultati migliori. | Il rivestimento TiN su lega Ti-6Al-4V aumenta il limite di fatica del 22%. |

| Durezza del rivestimento | Correlata direttamente alla resistenza all'abrasione e ai graffi. | La durezza del rivestimento ZrN di 2800 Vickers offre una durabilità eccezionale. |

| Ambiente di applicazione | Definisce l'usura; la durata è misurata dalle prestazioni. | Gli utensili da taglio industriali vedono un aumento da 2 a 10 volte della vita operativa. |

Massimizza la durata dei tuoi componenti con la giusta soluzione di rivestimento PVD.

Noi di KINTEK siamo specializzati in apparecchiature e materiali di consumo da laboratorio, inclusi sistemi avanzati di rivestimento PVD. Comprendiamo che il rivestimento giusto è una sinergia di substrato, materiale e applicazione. La nostra esperienza può aiutarti a selezionare il rivestimento PVD ideale per ottenere una durabilità superiore, sia per decenni di uso decorativo che per un aumento delle prestazioni di 10 volte per i tuoi utensili industriali.

Contattaci oggi stesso per discutere le tue esigenze specifiche e lasciare che i nostri specialisti progettino una soluzione che prolunghi la vita e migliori le prestazioni delle tue apparecchiature di laboratorio. Contattaci tramite il nostro modulo di contatto per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

- Produttore personalizzato di parti in PTFE Teflon per pinzette in PTFE

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Perché la grafite resiste al calore? Svelare la sua estrema stabilità termica per il tuo laboratorio

- La grafite può resistere alle alte temperature? Massimizzare le prestazioni in atmosfere controllate

- Cosa succede alla grafite ad alte temperature? Sblocca la sua resistenza estrema al calore

- La grafite è adatta per le alte temperature? Sblocca il suo pieno potenziale in atmosfere controllate

- Qual è la temperatura massima di esercizio della grafite? Sblocca le prestazioni ad alta temperatura con l'atmosfera giusta