La tempistica tipica dall'inizio alla fine per un progetto di colata sottovuoto è di 7-10 giorni lavorativi. Questo lasso di tempo copre l'intero processo, dalla creazione del master pattern iniziale alla consegna di un piccolo lotto di pezzi finiti. Sebbene l'atto fisico di colare un singolo pezzo sia molto rapido, la durata totale del progetto è dettata principalmente dalle fasi di preparazione e polimerizzazione necessarie.

L'intuizione fondamentale è che la velocità della colata sottovuoto risiede nella produzione rapida di un lotto di pezzi ad alta fedeltà. Tuttavia, il tempo di consegna totale del progetto non è regolato dalla colata in sé, ma dalla creazione preliminare del master pattern e dal tempo di polimerizzazione inevitabile richiesto per lo stampo in silicone.

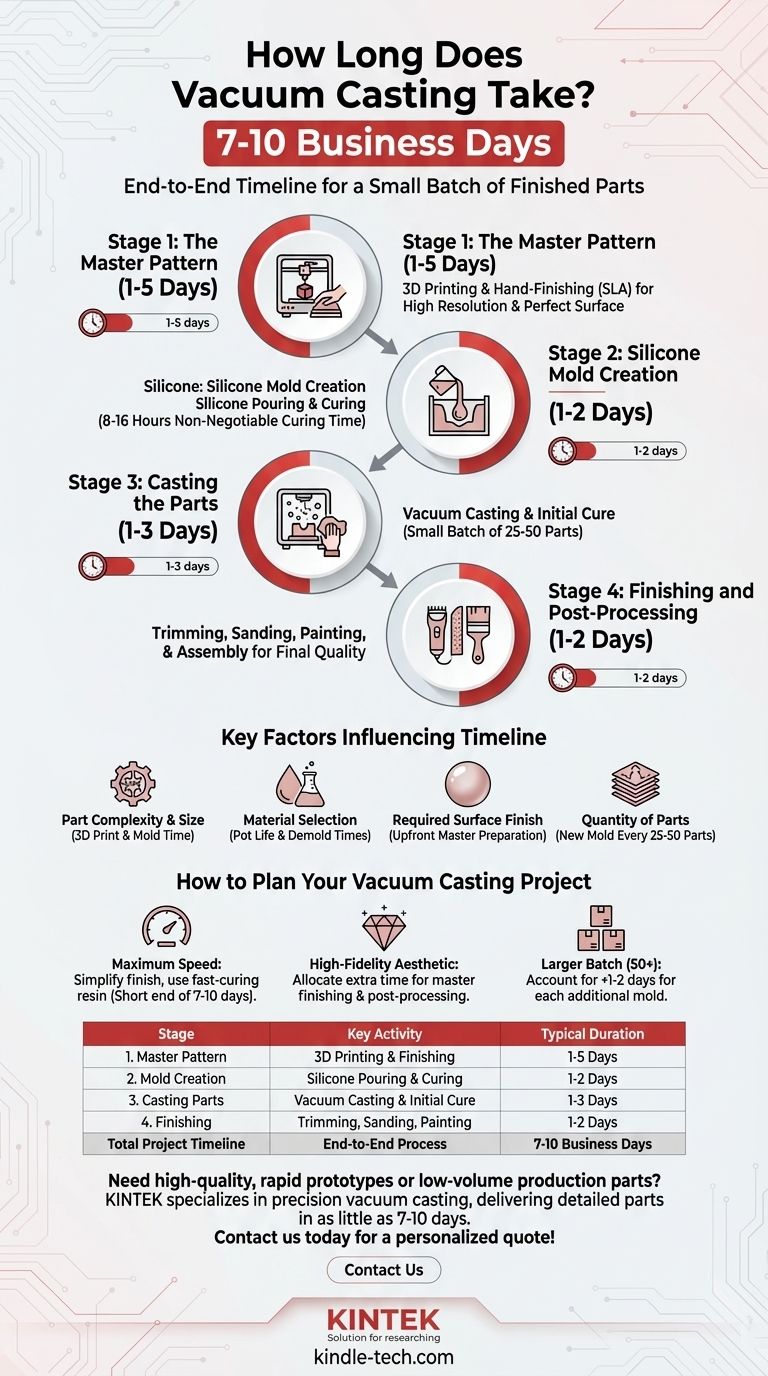

Analisi della Tempistica Fase per Fase

Per capire dove va il tempo, è essenziale considerare la colata sottovuoto come un processo a più stadi. Ogni stadio ha la sua tempistica che contribuisce alla durata totale.

Fase 1: Il Master Pattern (1-5 Giorni)

Il primo passo è creare un pezzo originale perfetto e di alta qualità, noto come master pattern. Questo è il modello che verrà utilizzato per creare lo stampo in silicone.

In genere, il master pattern viene prodotto utilizzando la stampa 3D ad alta risoluzione, come la SLA (Stereolitografia). Il tempo richiesto dipende fortemente dalle dimensioni e dalla complessità del pezzo.

Dopo la stampa, il modello deve essere meticolosamente rifinito a mano – carteggiato, lucidato e verniciato – per ottenere la texture superficiale desiderata. Questo lavoro di finitura è fondamentale, poiché qualsiasi imperfezione sul master verrà replicata in ogni pezzo colato.

Fase 2: Creazione dello Stampo in Silicone (1-2 Giorni)

Una volta che il master pattern è perfezionato, viene sospeso all'interno di una scatola di colata e il silicone liquido viene versato attorno ad esso. È qui che si verifica un periodo di attesa significativo e non negoziabile.

Il silicone deve polimerizzare per diventare uno stampo solido e flessibile. Questo processo di polimerizzazione richiede tipicamente dalle 8 alle 16 ore a temperatura ambiente, anche se può essere leggermente accelerato con il calore. Affrettare questa fase non è possibile, poiché comprometterebbe l'integrità dello stampo.

Fase 3: Colata dei Pezzi (1-3 Giorni)

Questa è la fase più veloce del processo. Il master pattern viene rimosso dallo stampo polimerizzato, lasciando una cavità precisa. Lo stampo viene quindi posto in una camera a vuoto e una resina poliuretanica viene versata nella cavità.

Il vuoto rimuove tutte le bolle d'aria, garantendo una copia perfetta e priva di vuoti. Il pezzo stesso polimerizza in pochi minuti o poche ore, a seconda del materiale.

Un singolo tecnico può produrre un piccolo lotto di 25-50 pezzi in pochi giorni utilizzando uno stampo.

Fase 4: Finitura e Post-lavorazione (1-2 Giorni)

Dopo che i pezzi sono stati estratti dallo stampo, vengono sottoposti alla finitura finale. Questa può includere la rimozione del materiale in eccesso (bave), la carteggiatura, la verniciatura o l'installazione di inserti filettati.

Il tempo richiesto per questa fase dipende interamente dalla complessità dei requisiti di finitura per i pezzi finali.

Fattori Chiave che Influenzano la Tua Tempistica

Diverse variabili possono abbreviare o estendere la tipica tempistica di 7-10 giorni. Comprendere questi fattori consente una migliore pianificazione del progetto.

Complessità e Dimensioni del Pezzo

I pezzi più grandi e intricati richiedono più tempo per la stampa 3D del master pattern e possono necessitare di strategie di stampaggio più complesse, aumentando il tempo complessivo.

Selezione del Materiale

Le diverse resine poliuretaniche hanno diversi tempi di vita utile (pot life) e tempi di sformatura (demold times). Sebbene spesso si misurino in ore, i materiali speciali possono richiedere cicli di polimerizzazione più lunghi, estendendo la fase di produzione.

Finitura Superficiale Richiesta

Se il tuo progetto richiede una finitura impeccabile, lucida o con una texture specifica, è necessario dedicare più tempo alla preparazione del master pattern nella Fase 1. Questo investimento di tempo iniziale si traduce nella qualità dei pezzi finali.

Quantità di Pezzi

Un singolo stampo in silicone ha una durata limitata, producendo tipicamente 25-50 pezzi prima di iniziare a degradarsi. Se hai bisogno di 100 pezzi, è necessario creare un secondo stampo, il che essenzialmente ripete la fase di creazione dello stampo di 1-2 giorni.

Come Pianificare il Tuo Progetto di Colata Sottovuoto

Utilizza questa comprensione della tempistica per impostare aspettative realistiche per il tuo ciclo di sviluppo.

- Se la tua priorità principale è la massima velocità: Semplifica i requisiti di finitura del pezzo e scegli una resina standard a polimerizzazione rapida per mantenere il progetto nella fascia più breve dei 7-10 giorni.

- Se la tua priorità principale è un'estetica ad alta fedeltà: Dedica tempo extra alla pianificazione per la meticolosa finitura del master pattern e qualsiasi fase di post-lavorazione come verniciatura o assemblaggio.

- Se la tua priorità principale è un lotto più grande (oltre 50 pezzi): Assicurati di tenere conto del giorno o due aggiuntivi necessari per creare ogni nuovo stampo in silicone richiesto per completare il tuo ordine.

Comprendendo queste fasi, puoi prevedere accuratamente la tempistica del tuo progetto e sfruttare la colata sottovuoto per il suo scopo previsto: fornire pezzi di alta qualità a basso volume con precisione e velocità.

Tabella Riassuntiva:

| Fase | Attività Chiave | Durata Tipica |

|---|---|---|

| 1. Master Pattern | Stampa 3D e Finitura | 1-5 Giorni |

| 2. Creazione Stampo | Versamento Silicone e Polimerizzazione | 1-2 Giorni |

| 3. Colata Pezzi | Colata Sottovuoto e Polimerizzazione Iniziale | 1-3 Giorni |

| 4. Finitura | Rifilatura, Carteggiatura, Verniciatura | 1-2 Giorni |

| Tempistica Totale Progetto | Processo End-to-End | 7-10 Giorni Lavorativi |

Hai bisogno di prototipi rapidi di alta qualità o pezzi per produzione a basso volume?

KINTEK è specializzata in servizi di colata sottovuoto di precisione, fornendo pezzi funzionali e dettagliati in soli 7-10 giorni. La nostra esperienza in attrezzature da laboratorio e materiali di consumo garantisce che il tuo progetto benefici di materiali superiori e di una meticolosa lavorazione artigianale.

Contattaci oggi per discutere la tempistica del tuo progetto e ricevere un preventivo personalizzato!

Guida Visiva

Prodotti correlati

- Pressa per stampi poligonali per laboratorio

- Presse a Forma Speciale per Laboratorio

- Pressa da Laboratorio Quadrata per Applicazioni di Laboratorio

- Stampo per pressa a sfere per laboratorio

- Stampo a pressa cilindrica Assemble Lab

Domande frequenti

- Cos'è una pressa per pastiglie? Una guida alla creazione di campioni solidi uniformi da polvere

- Qual è il materiale dello stampo per la pressatura isostatica a freddo? Elastomeri essenziali per una densità uniforme

- Come usare uno stampo a pressione? Padroneggiare l'arte di creare forme ceramiche consistenti

- A cosa serve uno stampo a pressione? Ottenere precisione e efficienza ripetibili

- Si dice "mould" o "mold"? Una guida all'ortografia corretta per regione