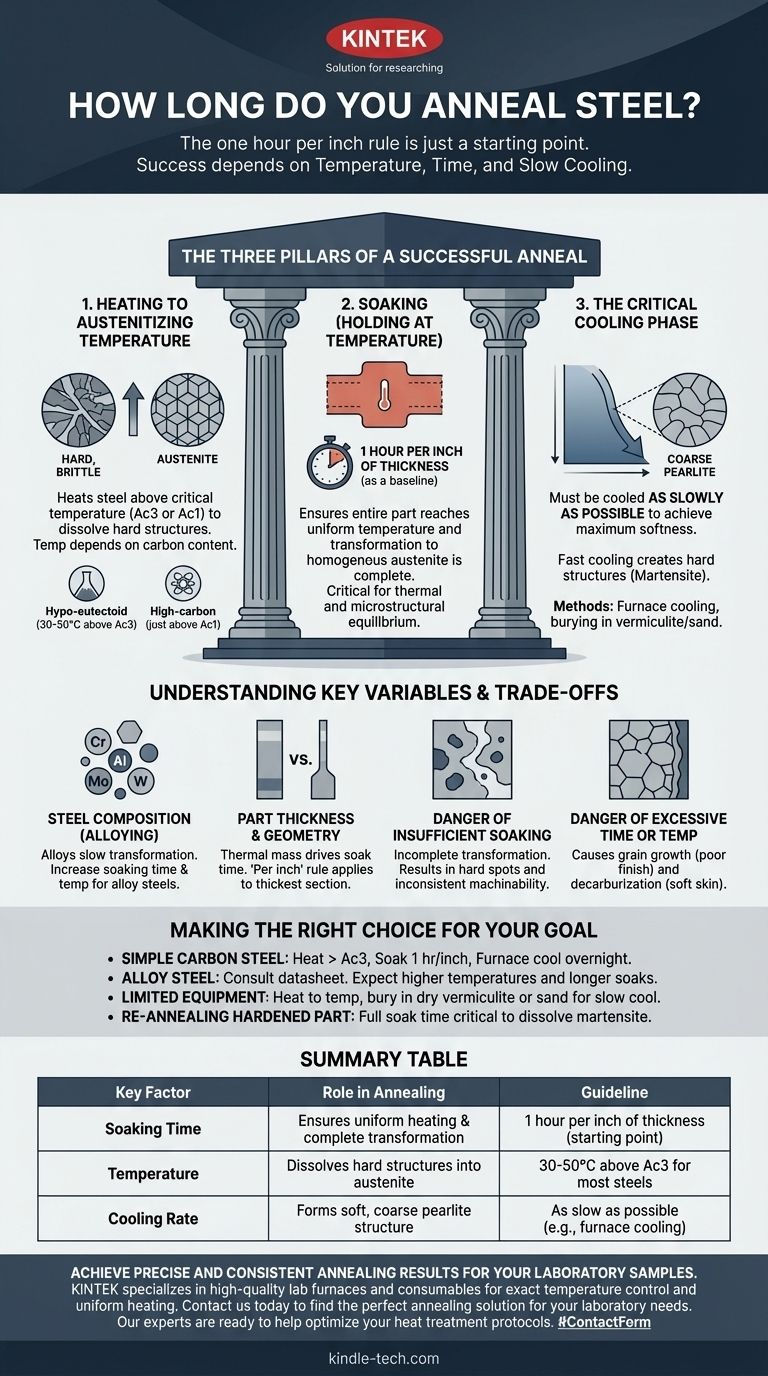

La regola generale per la ricottura dell'acciaio è quella di mantenere il materiale in temperatura per un'ora per ogni pollice della sua sezione trasversale più spessa. Tuttavia, questo è solo un punto di partenza. La durata corretta è inseparabile dalla temperatura target e dalla lega specifica che viene trattata, poiché l'obiettivo finale non è solo riscaldare l'acciaio, ma cambiarne fondamentalmente la struttura interna.

L'errore più comune nella ricottura è concentrarsi solo sul tempo. Il vero successo dipende dalla precisa interazione di tre fattori: il raggiungimento della temperatura corretta, il mantenimento per un tempo sufficiente a garantire una completa trasformazione interna e quindi l'esecuzione di un raffreddamento molto lento.

I Tre Pilastri di una Ricottura di Successo

La ricottura è un processo progettato per raggiungere un obiettivo primario: rendere l'acciaio il più morbido e duttile possibile. Ciò si ottiene creando una microstruttura interna molto specifica chiamata perlite grossolana. Ogni fase del processo è un passo deliberato verso la formazione di quella struttura.

1. Riscaldamento alla Temperatura di Austenitizzazione

Il primo passo è riscaldare l'acciaio al di sopra della sua temperatura critica di trasformazione. Questo dissolve le strutture dure e fragili (come la cementite o la martensite) in una nuova, uniforme struttura cristallina chiamata austenite.

La temperatura esatta è cruciale e dipende dal contenuto di carbonio.

- Per la maggior parte degli acciai al carbonio e basso legati (ipo-eutettoidici): Riscaldare a circa 30-50°C (50-90°F) al di sopra della temperatura critica superiore, nota come Ac3.

- Per gli acciai ad alto tenore di carbonio (iper-eutettoidici): Si riscalda tipicamente appena al di sopra della temperatura critica inferiore (Ac1) per evitare la formazione di una rete fragile di carburi durante il raffreddamento.

Azzeccare questa temperatura è indispensabile. Troppo bassa, e la trasformazione in austenite non sarà completa. Troppo alta, e si rischia una crescita eccessiva del grano.

2. Mantenimento in Temperatura (Soaking)

Questa è la parte "per quanto tempo" della domanda. Lo scopo principale del periodo di mantenimento è garantire che accadano due cose:

- L'intera parte, compreso il suo nucleo, raggiunga una temperatura di austenitizzazione uniforme.

- La trasformazione in una struttura austenitica omogenea sia completamente ultimata.

La regola "un'ora per pollice di spessore" è una linea guida sicura per garantire questo equilibrio termico e microstrutturale. Per un pezzo spesso 2 pollici, si manterrebbe in temperatura per 2 ore dopo che l'intera parte ha raggiunto la temperatura target.

3. La Fase Critica di Raffreddamento

Questa è probabilmente la fase più importante per ottenere la massima morbidezza. Dopo il mantenimento, l'acciaio deve essere raffreddato il più lentamente possibile.

Questo raffreddamento lento consente all'austenite di trasformarsi nella desiderata struttura grande e morbida di perlite grossolana. Un raffreddamento rapido produrrebbe strutture più dure come la martensite (tempra), mentre un raffreddamento moderato produrrebbe strutture più fini e tenaci (normalizzazione).

I metodi comuni di raffreddamento lento includono lasciare il pezzo all'interno del forno e spegnerlo (raffreddamento in forno) o seppellire il pezzo caldo in un materiale isolante come la vermiculite, la cenere o la sabbia secca.

Comprendere i Compromessi e le Variabili Chiave

La regola "un'ora per pollice" è una linea di base. Le applicazioni nel mondo reale richiedono l'adeguamento della ricetta in base a diversi fattori.

Composizione dell'Acciaio (Legatura)

Gli elementi leganti come cromo, molibdeno o tungsteno rallentano significativamente il processo di trasformazione. Per questi acciai legati, sia il tempo di mantenimento che la temperatura di austenitizzazione devono spesso essere aumentati oltre lo standard per l'acciaio al carbonio semplice. Consultare sempre la scheda tecnica per la lega specifica.

Spessore e Geometria del Pezzo

La massa termica è il fattore chiave qui. Un pezzo spesso e massiccio richiede un mantenimento molto più lungo rispetto a una lamiera sottile dello stesso materiale per garantire che il nucleo sia completamente riscaldato. La regola "per pollice di spessore" si applica alla sezione più spessa del pezzo.

Il Pericolo di un Mantenimento Insufficiente

Se il tempo di mantenimento è troppo breve, la trasformazione in austenite sarà incompleta. Il materiale risultante avrà punti duri e lavorabilità incoerente, vanificando l'intero scopo della ricottura.

Il Pericolo di Tempo o Temperatura Eccessivi

Mantenere l'acciaio in temperatura per troppo tempo, o a una temperatura troppo alta, fa crescere i singoli grani dell'acciaio. Questa crescita del grano può ridurre la tenacità e portare a una scarsa finitura superficiale a "buccia d'arancia" dopo la lavorazione.

Un altro rischio significativo è la decarburazione, in cui il carbonio fuoriesce dalla superficie dell'acciaio, lasciando una pelle morbida e debole che potrebbe dover essere rimossa meccanicamente.

Fare la Scelta Giusta per il Tuo Obiettivo

Usa i principi fondamentali per guidare il tuo processo. Il tempo è uno strumento per garantire una trasformazione completa, non un obiettivo in sé.

- Se stai ricuocendo un semplice pezzo di acciaio al carbonio: Riscalda appena sopra l'Ac3, mantieni in temperatura per un'ora per pollice di spessore e lascialo raffreddare lentamente all'interno del forno durante la notte.

- Se stai ricuocendo un acciaio legato (es. acciaio per utensili): Consulta sempre la scheda tecnica del produttore. Aspettati di utilizzare temperature più elevate e potenzialmente tempi di mantenimento più lunghi.

- Se stai lavorando con attrezzature limitate: Riscalda il pezzo alla temperatura corretta, quindi seppelliscilo in un grande contenitore di vermiculite o sabbia secca per garantire un raffreddamento lento e controllato.

- Se stai ricuocendo un pezzo precedentemente temprato: Un tempo di mantenimento completo è fondamentale per garantire che tutta la struttura martensitica dura sia completamente disciolta e trasformata.

Comprendendo che la ricottura è un processo di trasformazione controllata, si passa dal seguire una ricetta all'ingegnerizzazione intelligente delle proprietà del proprio materiale.

Tabella Riepilogativa:

| Fattore Chiave | Ruolo nella Ricottura | Linea Guida |

|---|---|---|

| Tempo di Mantenimento | Garantisce riscaldamento uniforme e trasformazione completa | 1 ora per pollice di spessore (punto di partenza) |

| Temperatura | Dissolve le strutture dure in austenite | 30-50°C sopra Ac3 per la maggior parte degli acciai |

| Velocità di Raffreddamento | Forma una struttura di perlite grossolana e morbida | Il più lento possibile (es. raffreddamento in forno) |

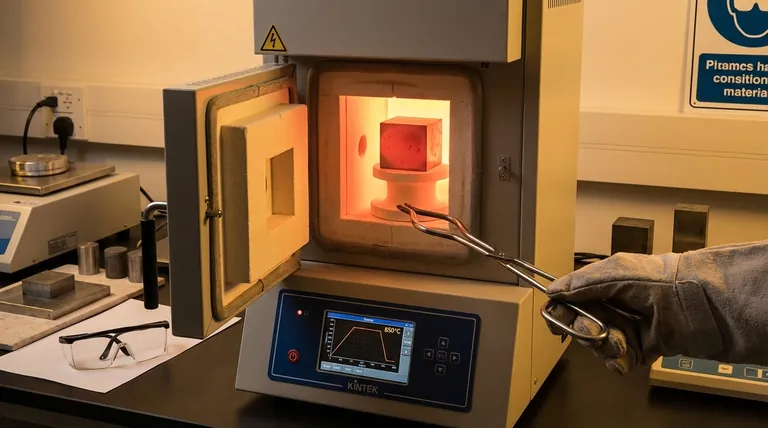

Ottieni risultati di ricottura precisi e consistenti per i tuoi campioni di laboratorio.

KINTEK è specializzata in forni da laboratorio e materiali di consumo di alta qualità che forniscono il controllo preciso della temperatura e il riscaldamento uniforme necessari per processi di ricottura affidabili. Che tu stia lavorando con acciai al carbonio o leghe complesse, le nostre attrezzature garantiscono una completa trasformazione microstrutturale per la massima morbidezza e lavorabilità.

Contattaci oggi stesso per trovare la soluzione di ricottura perfetta per le tue esigenze di laboratorio. I nostri esperti sono pronti ad aiutarti a ottimizzare i tuoi protocolli di trattamento termico.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo