Mentre il termine "confezionamento sottovuoto" si riferisce spesso alla conservazione degli alimenti, nel contesto della lavorazione industriale dei metalli, si riferisce quasi certamente alla tempra sottovuoto. La differenza fondamentale è che la tempra sottovuoto rimuove tutta l'aria da una camera sigillata prima di riscaldare il metallo, mentre la tempra normale riscalda il metallo in presenza di un'atmosfera. Questo cambiamento fondamentale nell'ambiente porta a differenze significative in termini di costi, compatibilità dei materiali e qualità finale del componente.

La decisione tra tempra sottovuoto e normale non riguarda solo il rendere il metallo più duro. È una scelta strategica che bilancia il costo più elevato del processo sottovuoto con l'esigenza critica di una finitura superficiale incontaminata, una distorsione minima e proprietà del materiale prevedibili.

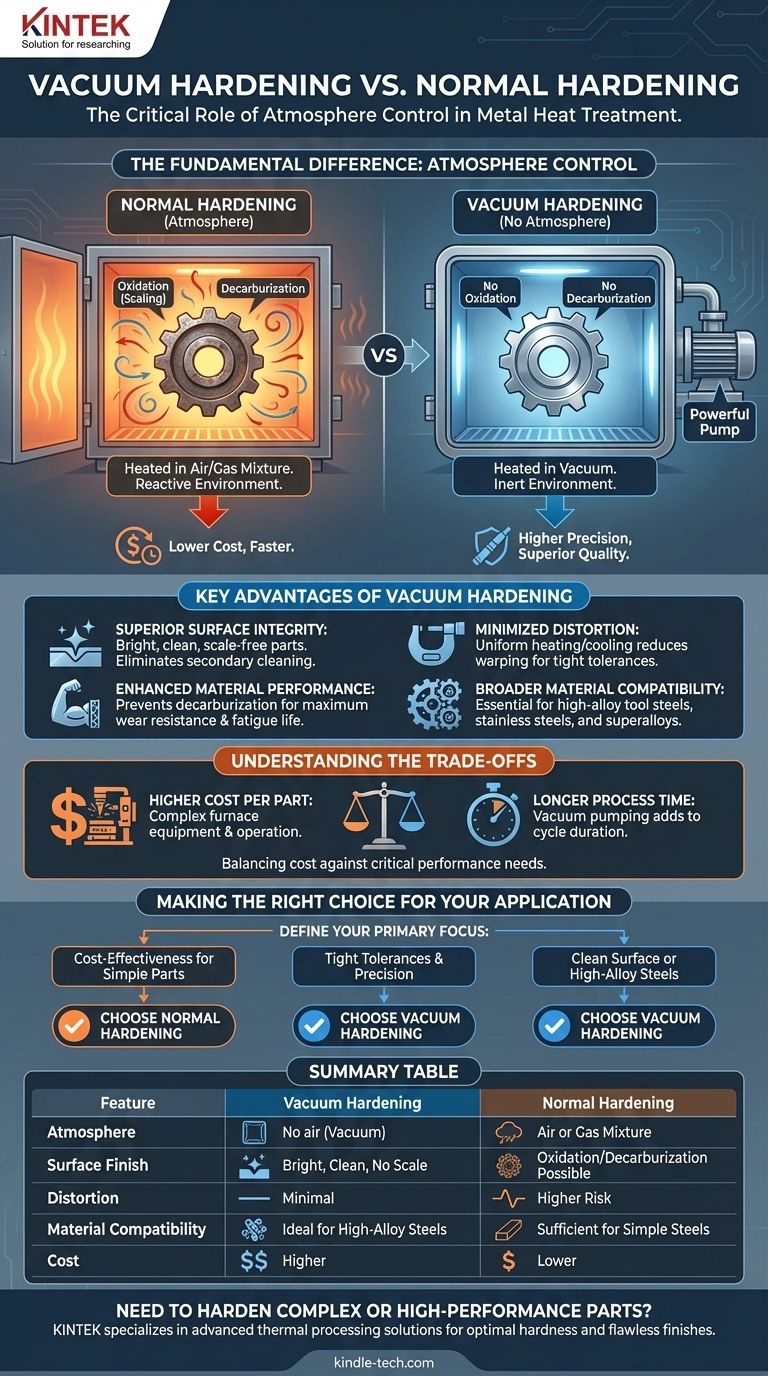

La Differenza Fondamentale: Controllo dell'Atmosfera

La distinzione chiave tra questi due metodi di trattamento termico risiede in ciò che circonda il pezzo metallico durante il riscaldamento e il raffreddamento. Questo ambiente influisce direttamente sulla superficie del componente.

Tempra Normale: Riscaldamento in Atmosfera

La tempra normale, o convenzionale, prevede il riscaldamento di un pezzo metallico in un forno che contiene aria o una miscela controllata di gas.

Questa esposizione diretta all'atmosfera ad alte temperature può causare reazioni chimiche indesiderate. I problemi più comuni sono l'ossidazione (formazione di scaglie) e la decarburazione (perdita di carbonio dalla superficie), che possono ammorbidire l'acciaio.

Tempra Sottovuoto: Riscaldamento in Assenza di Atmosfera

La tempra sottovuoto posiziona il pezzo all'interno di una camera sigillata e robusta. Pompe potenti rimuovono quindi virtualmente tutta l'aria prima che inizi il ciclo di riscaldamento.

Riscaldando il materiale sottovuoto, non c'è ossigeno o altro gas reattivo che possa interagire con la superficie del metallo. Ciò previene completamente l'ossidazione e la decarburazione, dando come risultato un pezzo chimicamente inalterato sulla sua superficie.

Vantaggi Chiave della Tempra Sottovuoto

Scegliere il processo sottovuoto più complesso offre vantaggi ingegneristici distinti che sono fondamentali per applicazioni ad alte prestazioni e ad alta precisione.

Integrità Superficiale Superiore

I pezzi che escono da un forno sottovuoto sono brillanti, puliti e privi di scaglie. Ciò spesso elimina la necessità di operazioni secondarie come sabbiatura, pulizia chimica o rettifica per rimuovere uno strato superficiale danneggiato.

Distorsione Minima

I forni sottovuoto consentono un controllo estremamente preciso delle velocità di riscaldamento e raffreddamento. Questo processo uniforme e controllato minimizza le tensioni interne che causano l'incurvamento o la distorsione dei pezzi, il che è essenziale per geometrie complesse e tolleranze ristrette.

Prestazioni del Materiale Migliorate

Prevenendo la decarburazione, la tempra sottovuoto assicura che la superficie del pezzo raggiunga la stessa durezza completa del nucleo. Ciò è fondamentale per i componenti che richiedono la massima resistenza all'usura e durata a fatica.

Maggiore Compatibilità dei Materiali

Molti acciai per utensili ad alto tenore di lega, acciai inossidabili e superleghe sono molto sensibili al riscaldamento atmosferico. L'ambiente inerte di un forno sottovuoto è l'unico modo per temprare correttamente questi materiali avanzati senza comprometterne l'integrità.

Comprendere i Compromessi

Nonostante i suoi vantaggi, la tempra sottovuoto non è sempre la scelta necessaria o più economica. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Il Fattore Costo

I forni sottovuoto sono macchine complesse significativamente più costose da costruire, operare e mantenere rispetto ai forni atmosferici convenzionali. Ciò si traduce direttamente in un costo per pezzo più elevato.

Tempo di Processo e Dimensione del Lotto

Il tempo necessario per pompare la camera fino a un vuoto spinto si aggiunge al tempo totale del ciclo. Ciò può rendere il processo più lento rispetto ad alcuni metodi convenzionali, in particolare per grandi serie di produzione.

Quando la Tempra Normale è Sufficiente

Per pezzi semplici in acciaio a basso tenore di carbonio dove la finitura superficiale finale non è critica o dove avverrà comunque una lavorazione meccanica successiva, la tempra normale è spesso perfettamente adeguata. Fornisce la durezza necessaria a un costo molto inferiore.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo di tempra corretto richiede di definire il risultato più importante per il tuo componente specifico.

- Se la tua priorità principale è l'efficienza dei costi per pezzi semplici: la tempra atmosferica normale è quasi sempre la scelta più economica e sufficiente.

- Se la tua priorità principale è mantenere tolleranze ristrette su pezzi complessi: la tempra sottovuoto è essenziale per minimizzare la distorsione ed evitare costose rilavorazioni.

- Se la tua priorità principale è una finitura superficiale pulita e pronta all'uso: la tempra sottovuoto fornisce un pezzo brillante e privo di scaglie che non richiede pulizia secondaria.

- Se la tua priorità principale è la tempra di acciai ad alto tenore di lega o speciali: la tempra sottovuoto non è solo un'opzione ma un requisito per preservare le proprietà del materiale.

In definitiva, la tua scelta è un investimento nella qualità finale e nelle prestazioni richieste per il tuo componente.

Tabella Riassuntiva:

| Caratteristica | Tempra Sottovuoto | Tempra Normale |

|---|---|---|

| Atmosfera | Nessuna aria (vuoto) | Aria o miscela di gas |

| Finitura Superficiale | Brillante, pulita, senza scaglie | Possibile ossidazione/decarburazione |

| Distorsione | Minima | Rischio maggiore |

| Compatibilità Materiali | Ideale per acciai ad alto tenore di lega | Sufficiente per acciai semplici |

| Costo | Superiore | Inferiore |

Devi Temprare Pezzi Metallici Complessi o ad Alte Prestazioni?

Scegliere il giusto processo di trattamento termico è fondamentale per il successo del tuo componente. La precisione e la superiore integrità superficiale della tempra sottovuoto possono fare la differenza tra un pezzo che soddisfa le specifiche e uno che fallisce.

KINTEK è specializzata in soluzioni avanzate di lavorazione termica, inclusa la tempra sottovuoto, per laboratori e produttori che richiedono i massimi risultati di qualità. La nostra esperienza assicura che i tuoi acciai ad alto tenore di lega, acciai per utensili e componenti di precisione raggiungano la durezza ottimale, la minima distorsione e una finitura impeccabile.

Discutiamo i requisiti del tuo progetto e troviamo la soluzione di tempra più efficace per le tue esigenze.

Contatta oggi i nostri esperti per iniziare!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Cos'è il ciclo di sinterizzazione? Una guida alla trasformazione delle polveri in pezzi densi e resistenti

- Quali sono le 4 fasi del processo di tempra? Padroneggia la chiave per la durezza e la tenacità dell'acciaio

- Quali sono i vantaggi della ricottura sotto vuoto? Ottieni pezzi incontaminati e privi di ossido con proprietà dei materiali superiori

- Quali sono i diversi tipi di trasferimento di calore in un forno? Padroneggiare conduzione, convezione e irraggiamento

- Qual è la differenza tra ricottura e ricottura intermedia? Una guida alla scelta del trattamento termico giusto

- Quale metodo di trasferimento del calore può funzionare attraverso il vuoto? Sblocca il Potere della Radiazione Termica

- Perché è necessario un sistema ad alto vuoto quando si misura la solubilità dell'idrogeno nell'alluminio? Garantire la purezza dei dati

- Qual è la differenza tra la carburazione liquida e quella a gas? Precisione, Sicurezza e Impatto Ambientale