Nella sua essenza, la sinterizzazione ceramica è un processo termico ad alta temperatura che trasforma una polvere ceramica compattata in un oggetto solido e denso. Ciò si ottiene riscaldando il materiale a una temperatura inferiore al suo punto di fusione, il che fa sì che le singole particelle si fondano attraverso la diffusione atomica, aumentando drasticamente la resistenza, la durezza e la stabilità del materiale.

La sinterizzazione non consiste semplicemente nel riscaldare un materiale. È una fase ingegneristica precisa che utilizza calore controllato e talvolta pressione per innescare la diffusione a livello atomico, eliminando i vuoti tra le particelle di polvere per creare una ceramica policristallina densa e ad alte prestazioni.

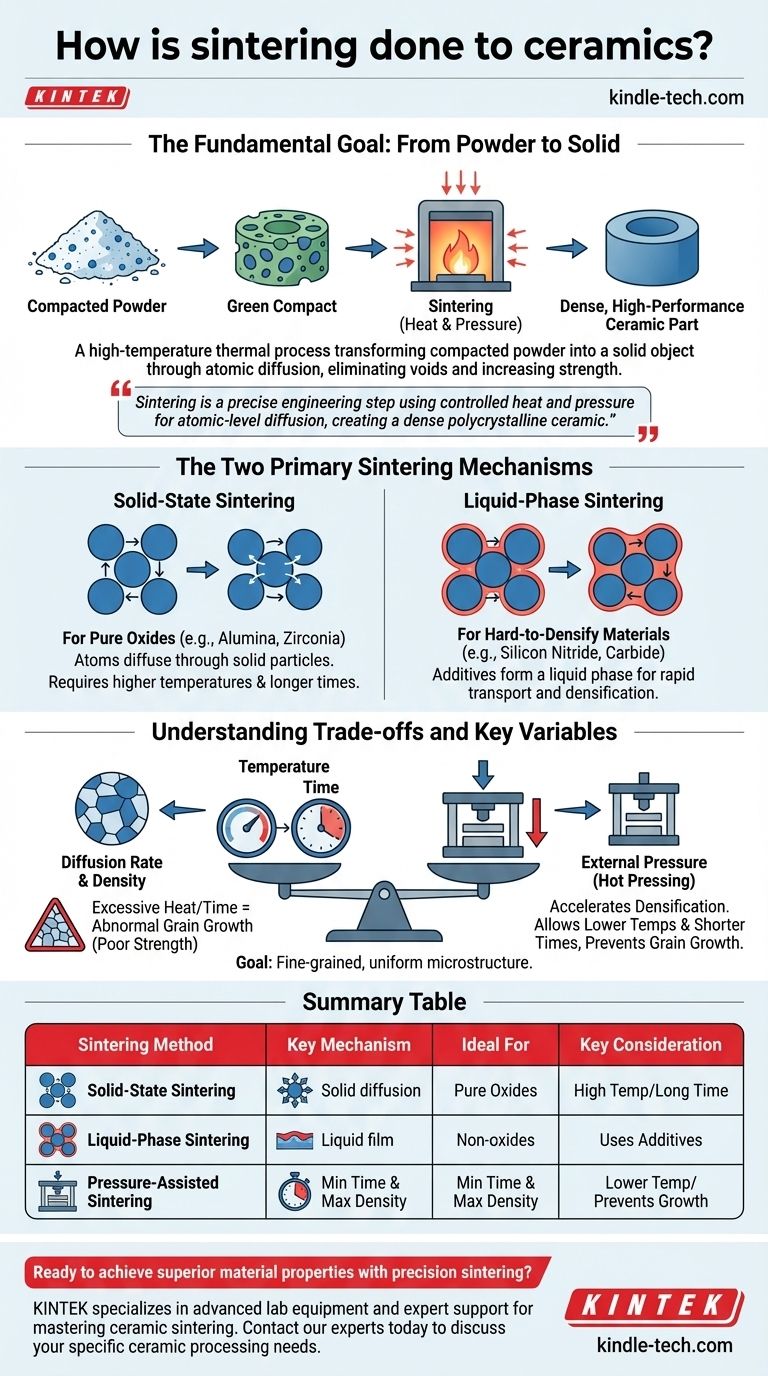

L'obiettivo fondamentale: dalla polvere al solido

Cosa realizza la sinterizzazione

La sinterizzazione è la fase produttiva critica che converte un pezzo "verde" fragile e poroso, realizzato con polvere pressata, in un componente ceramico robusto e denso.

Il meccanismo principale è il trasporto di massa, in cui gli atomi si muovono dalle aree di alta sollecitazione (i punti di contatto tra le particelle) alle aree di bassa sollecitazione (i pori o i vuoti). Questo processo chiude gradualmente i pori e lega le particelle in una massa solida.

Il punto di partenza: il "Corpo Verde"

Il processo inizia con un "corpo verde" (green compact), che è polvere ceramica che è stata pressata o modellata nella forma desiderata.

La porosità iniziale di questo corpo verde è un fattore critico. Uno stato iniziale più densamente impaccato si tradurrà tipicamente in un prodotto finale più denso con un minor tempo e temperatura di sinterizzazione richiesti.

I due meccanismi principali di sinterizzazione

La scelta del metodo di sinterizzazione dipende fortemente dal tipo di ceramica lavorata. I due percorsi principali sono la sinterizzazione allo stato solido e quella in fase liquida.

Sinterizzazione allo Stato Solido: Per Ossidi Puri

Questo metodo è utilizzato per materiali come allumina e zirconia. Nella sinterizzazione allo stato solido, gli atomi diffondono interamente attraverso le particelle solide.

Poiché la diffusione attraverso un solido è un processo relativamente lento, questo metodo richiede tipicamente temperature più elevate e tempi di sinterizzazione più lunghi per ottenere una densificazione completa.

Sinterizzazione in Fase Liquida: Per Materiali Difficili da Densificare

Questo approccio è necessario per le ceramiche molto difficili da sinterizzare tramite diffusione allo stato solido, come nitruro di silicio e carburo di silicio.

In questo processo, additivi specifici vengono miscelati con la polvere ceramica. Alla temperatura di sinterizzazione, questi additivi fondono e formano un sottile film liquido attorno alle particelle ceramiche. Questa fase liquida funge da mezzo di trasporto rapido, consentendo alle particelle di riorganizzarsi e densificarsi rapidamente grazie alle forze capillari.

Comprendere i compromessi e le variabili chiave

Una sinterizzazione di successo dipende dal controllo preciso di diversi parametri interconnessi. Una gestione errata di queste variabili può portare a un componente con scarse proprietà meccaniche.

Il ruolo critico della temperatura e del tempo

La temperatura e il tempo sono le leve principali per controllare il processo di sinterizzazione. Temperature più elevate e durate maggiori aumentano il tasso di diffusione, portando a una maggiore densità.

Tuttavia, calore o tempo eccessivi possono causare una crescita anomala dei grani, dove alcuni cristalli crescono molto più grandi di altri. Ciò crea una microstruttura non uniforme che può compromettere gravemente la resistenza meccanica del materiale.

L'impatto della pressione esterna

L'applicazione di pressione esterna durante il riscaldamento, nota come sinterizzazione assistita da pressione o pressatura a caldo, può migliorare significativamente il risultato.

La pressione accelera la densificazione forzando meccanicamente le particelle l'una contro l'altra, il che aiuta a chiudere i pori in modo più efficace. Ciò consente l'uso di temperature di sinterizzazione più basse e tempi di processo più brevi, il che a sua volta aiuta a prevenire la crescita indesiderata dei grani.

Le proprietà finali dipendono dalla microstruttura

In definitiva, l'obiettivo è creare una microstruttura a grana fine e uniforme con porosità minima. La resistenza meccanica, la durezza, la stabilità termica e le proprietà ottiche della ceramica finale sono tutte funzioni dirette di questa microstruttura sinterizzata.

Fare la scelta giusta per il tuo obiettivo

La strategia di sinterizzazione corretta è dettata dal materiale con cui si lavora e dagli obiettivi di prestazione.

- Se il tuo obiettivo principale è la lavorazione di ceramiche a ossido puro (come allumina o zirconia): Ti affiderai alla sinterizzazione allo stato solido, che richiede un controllo preciso di alte temperature e lunghe durate per raggiungere la densità completa.

- Se il tuo obiettivo principale è la densificazione di ceramiche non ossidiche (come il carburo di silicio): Avrai bisogno della sinterizzazione in fase liquida, utilizzando additivi accuratamente selezionati per facilitare la densificazione a temperature più gestibili.

- Se il tuo obiettivo principale è ridurre al minimo il tempo di processo e massimizzare la densità finale: Dovresti considerare una tecnica di sinterizzazione assistita da pressione per accelerare la chiusura dei pori e limitare la crescita indesiderata dei grani.

Padroneggiare le variabili della sinterizzazione è ciò che trasforma una semplice polvere ceramica in un materiale ingegnerizzato ad alte prestazioni.

Tabella riassuntiva:

| Metodo di Sinterizzazione | Meccanismo Chiave | Ideale Per | Considerazione Chiave |

|---|---|---|---|

| Sinterizzazione allo Stato Solido | Diffusione atomica attraverso particelle solide | Ossidi puri (es. Allumina, Zirconia) | Richiede temperature elevate e tempi lunghi |

| Sinterizzazione in Fase Liquida | Trasporto rapido tramite film liquido | Non ossidi (es. Nitruro di Silicio, Carburo) | Utilizza additivi per formare fase liquida |

| Sinterizzazione Assistita da Pressione | Combina calore con pressione esterna | Minimizzare il tempo di processo e massimizzare la densità | Temperature più basse, previene la crescita dei grani |

Pronto a ottenere proprietà dei materiali superiori con una sinterizzazione di precisione?

KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e il supporto esperto necessari per padroneggiare il processo di sinterizzazione ceramica. Sia che tu stia sviluppando nuovi materiali o ottimizzando i protocolli esistenti, le nostre soluzioni ti aiutano a controllare variabili critiche come temperatura e pressione per ottenere le ceramiche dense e ad alte prestazioni richieste dalla tua ricerca.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche di lavorazione della ceramica del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Le ceramiche possono resistere alle alte temperature? Scopri la loro eccezionale resistenza al calore

- La ceramica è un buon materiale? Una guida ai suoi punti di forza estremi e ai compromessi

- Quali sono le caratteristiche del SiC? Sblocca prestazioni ad alta temperatura, durezza ed inerzia chimica

- A quale temperatura può resistere il carburo di silicio? Limiti operativi da 1600°C a 2700°C

- Quali sono i ruoli degli additivi di sinterizzazione? Padroneggiare il processo per prestazioni superiori dei materiali

- Qual è la nuova tecnologia per le faccette? Scopri la Rivoluzione Digitale per un Sorriso Perfetto

- Quali sono gli effetti della temperatura di sinterizzazione? Padroneggiare l'equilibrio tra densità e microstruttura

- Quali sono gli esempi di polvere ceramica? Una guida ai materiali ossidici e non ossidici