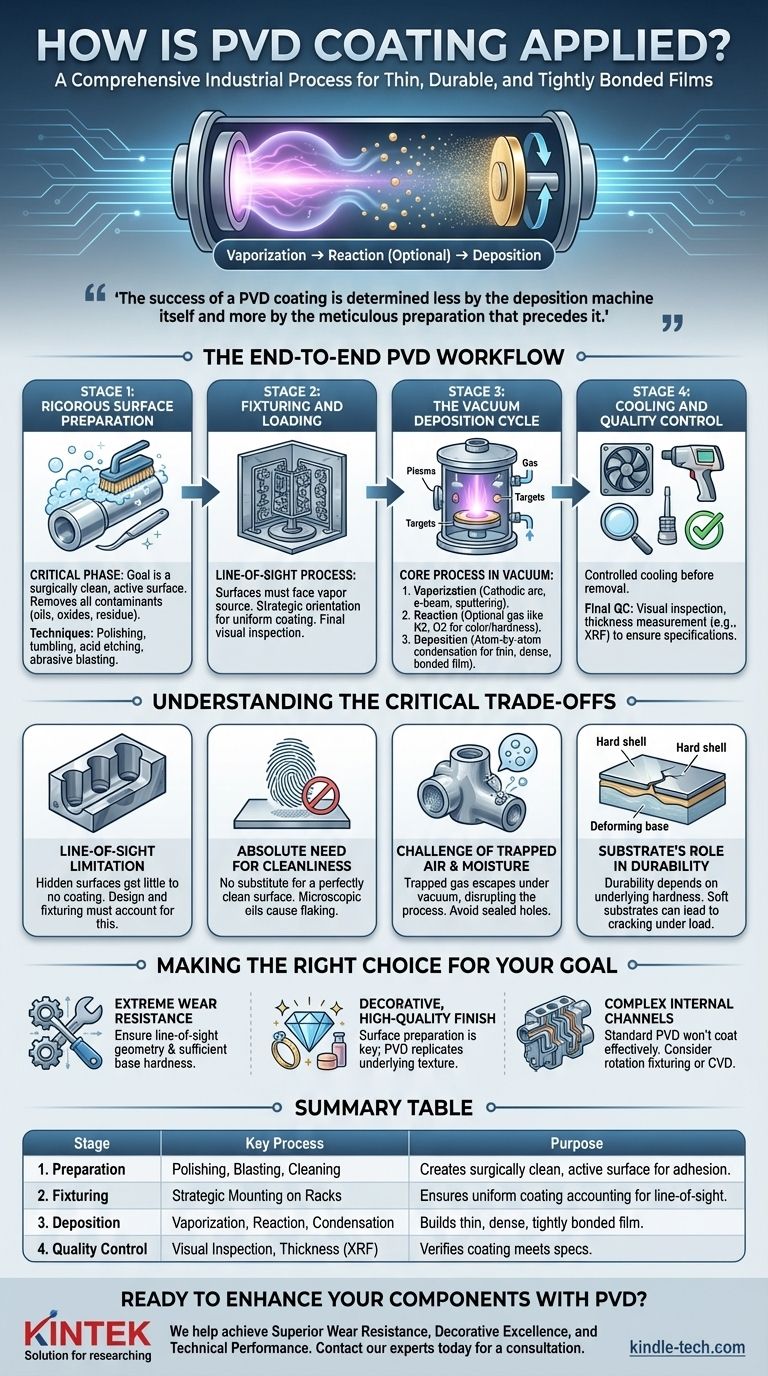

L'applicazione di un rivestimento PVD è un processo industriale completo in cui una parte subisce una rigorosa pulizia e preparazione prima di essere collocata in una camera a vuoto. All'interno della camera, un materiale di rivestimento solido viene vaporizzato, a volte fatto reagire con gas specifici per ottenere le proprietà desiderate, e quindi depositato atomo per atomo sulla superficie della parte per formare un film sottile, durevole e saldamente legato.

Il successo di un rivestimento PVD è determinato meno dalla macchina di deposizione stessa e più dalla meticolosa preparazione che lo precede. Il processo è un flusso di lavoro olistico in cui la pulizia della superficie e la preparazione della parte sono fondamentali per ottenere una finitura di alta qualità e aderente.

Il flusso di lavoro PVD end-to-end

L'applicazione di un rivestimento PVD non è una singola azione ma una sequenza di fasi attentamente controllate. Ogni passaggio si basa sul precedente e un errore in qualsiasi fase può compromettere il risultato finale.

Fase 1: Rigorosa preparazione della superficie

Questa è la fase più critica per garantire che il rivestimento aderisca correttamente. L'obiettivo è creare una superficie chirurgicamente pulita e attiva.

Qualsiasi contaminante, come oli, grasso, ossidi o residui di precedenti fasi di produzione (come il recast EDM), deve essere completamente rimosso.

Le tecniche di preparazione comuni includono lucidatura, burattatura, incisione acida e sabbiatura con sabbia o microsfere di vetro. Il metodo scelto dipende dal materiale di base e dalla finitura superficiale finale desiderata.

Fase 2: Fissaggio e caricamento

Le parti non vengono semplicemente collocate nella camera di rivestimento; vengono montate su dispositivi di fissaggio specializzati.

Questo fissaggio è cruciale perché il PVD è un processo a linea di vista. Le superfici devono essere orientate strategicamente per affrontare la sorgente di vapore per ricevere un rivestimento uniforme.

Prima che la camera venga sigillata, un'ispezione visiva finale assicura che le parti siano pulite e posizionate correttamente.

Fase 3: Il ciclo di deposizione sotto vuoto

Questo è il cuore del processo PVD, che avviene interamente all'interno di una camera ad alto vuoto. L'ambiente sotto vuoto è essenziale per impedire che il materiale di rivestimento vaporizzato reagisca con l'aria. Questa fase prevede tre azioni chiave.

Vaporizzazione

Il materiale di rivestimento solido, noto come "target", viene convertito in vapore. Ciò si ottiene utilizzando metodi ad alta energia come un arco catodico (che crea un arco di plasma che vaporizza il target), il riscaldamento a fascio di elettroni o il bombardamento ionico (sputtering).

Reazione (Opzionale)

Per molti rivestimenti avanzati, un gas reattivo come azoto, ossigeno o metano viene introdotto nella camera. Questo gas reagisce con il vapore metallico per formare un nuovo composto ceramico o metallo-ceramico sulla superficie della parte.

Questo passaggio determina proprietà chiave come il colore (ad esempio, il nitruro di titanio è dorato, il nitruro di zirconio è color ottone) e la durezza.

Deposizione

Il materiale vaporizzato viaggia attraverso la camera a vuoto e si condensa sulle superfici delle parti più fredde.

Questa deposizione avviene atomo per atomo, costruendo un film molto sottile (tipicamente pochi micron), estremamente denso e ben legato, quasi impossibile da rimuovere con l'uso normale.

Fase 4: Raffreddamento e controllo qualità

Dopo che il ciclo di deposizione è completo, le parti devono raffreddarsi prima di essere rimosse dalla camera.

Una volta scaricate, le parti subiscono un controllo qualità finale. Questo include l'ispezione visiva per difetti estetici e, spesso, la misurazione dello spessore utilizzando tecniche come la fluorescenza a raggi X (XRF) per garantire che il rivestimento soddisfi le specifiche.

Comprendere i compromessi critici

Sebbene potente, il processo PVD presenta vincoli specifici che devono essere compresi per garantire un risultato positivo. La mancata comprensione di queste limitazioni è una fonte comune di fallimento del rivestimento.

La limitazione della "linea di vista"

Il materiale di rivestimento viaggia in linea retta dalla sorgente alla parte. Qualsiasi superficie nascosta o in ombra, come l'interno di un foro profondo e stretto, riceverà poco o nessun rivestimento. La progettazione della parte e il fissaggio devono tenerne conto.

L'assoluta necessità di pulizia

Non esiste un sostituto per una superficie perfettamente pulita. Anche uno strato microscopico di olio da un'impronta digitale può impedire al rivestimento di legarsi, portando a sfaldamenti o scarse prestazioni. La fase di pre-trattamento non è negoziabile.

La sfida dell'aria e dell'umidità intrappolate

Parti complesse con fori filettati sigillati ermeticamente o giunzioni sovrapposte possono intrappolare piccole quantità di aria o umidità. Quando la camera viene messa sotto vuoto, questo gas intrappolato può fuoriuscire e interrompere il processo di rivestimento, causando un difetto. Le parti dovrebbero essere progettate per eliminare tali caratteristiche ove possibile.

Il ruolo del substrato nella durabilità

Un rivestimento PVD è un guscio molto sottile e duro. Sebbene offra un'eccellente resistenza all'usura, la sua durabilità complessiva dipende dalla durezza del materiale sottostante. L'applicazione di un rivestimento duro a un substrato morbido può provocare crepe o danni se la parte si deforma sotto carico.

Fare la scelta giusta per il tuo obiettivo

Per determinare se il PVD è il processo corretto per la tua applicazione, considera il tuo obiettivo principale.

- Se il tuo obiettivo principale è l'estrema resistenza all'usura: Assicurati che la geometria della tua parte consenta l'applicazione a linea di vista e che il materiale di base sia sufficientemente duro da supportare il film sottile sotto stress operativo.

- Se il tuo obiettivo principale è una finitura decorativa di alta qualità: Il tuo investimento più critico sarà nella preparazione della superficie. Il rivestimento PVD replicherà perfettamente la texture della superficie sottostante, il che significa che una parte lucida risulterà in un rivestimento lucido.

- Se la tua parte presenta canali interni complessi o fori ciechi: Devi riconoscere che il PVD standard non rivestirà queste aree in modo efficace e dovrai progettare un fissaggio specifico per la rotazione o considerare tecnologie alternative come la deposizione chimica da vapore (CVD).

In definitiva, un'applicazione PVD di successo è il risultato della progettazione per l'intero processo, non solo per la parte finale.

Tabella riassuntiva:

| Fase | Processo chiave | Scopo |

|---|---|---|

| 1. Preparazione | Lucidatura, sabbiatura, pulizia chimica | Crea una superficie chirurgicamente pulita e attiva per un'adesione ottimale. |

| 2. Fissaggio | Montaggio strategico su rack | Garantisce un rivestimento uniforme tenendo conto della natura a linea di vista del PVD. |

| 3. Deposizione | Vaporizzazione, reazione (opzionale), condensazione atomo per atomo | Costruisce un film sottile, denso e saldamente legato sulla superficie della parte. |

| 4. Controllo qualità | Ispezione visiva, misurazione dello spessore (XRF) | Verifica che il rivestimento soddisfi le specifiche per prestazioni e aspetto. |

Pronto a migliorare i tuoi componenti con un rivestimento PVD ad alte prestazioni?

In KINTEK, siamo specializzati in apparecchiature e materiali di consumo di precisione per applicazioni di trattamento superficiale. La nostra esperienza garantisce che le tue parti ricevano la meticolosa preparazione e la deposizione controllata necessarie per una finitura impeccabile e durevole.

Aiutiamo i nostri clienti di laboratorio e produzione a raggiungere:

- Resistenza all'usura superiore: Prolunga la vita di utensili da taglio, stampi e componenti critici.

- Eccellenza decorativa: Crea finiture vivaci e resistenti all'ossidazione per beni di consumo e dispositivi medici.

- Prestazioni tecniche: Applica rivestimenti con proprietà specifiche come basso attrito o inerzia chimica.

Discutiamo come il rivestimento PVD può risolvere la tua sfida specifica. Contatta i nostri esperti oggi per una consulenza.

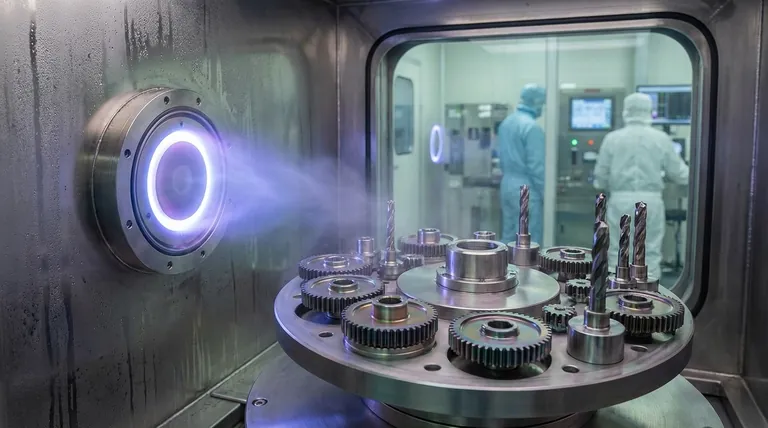

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura