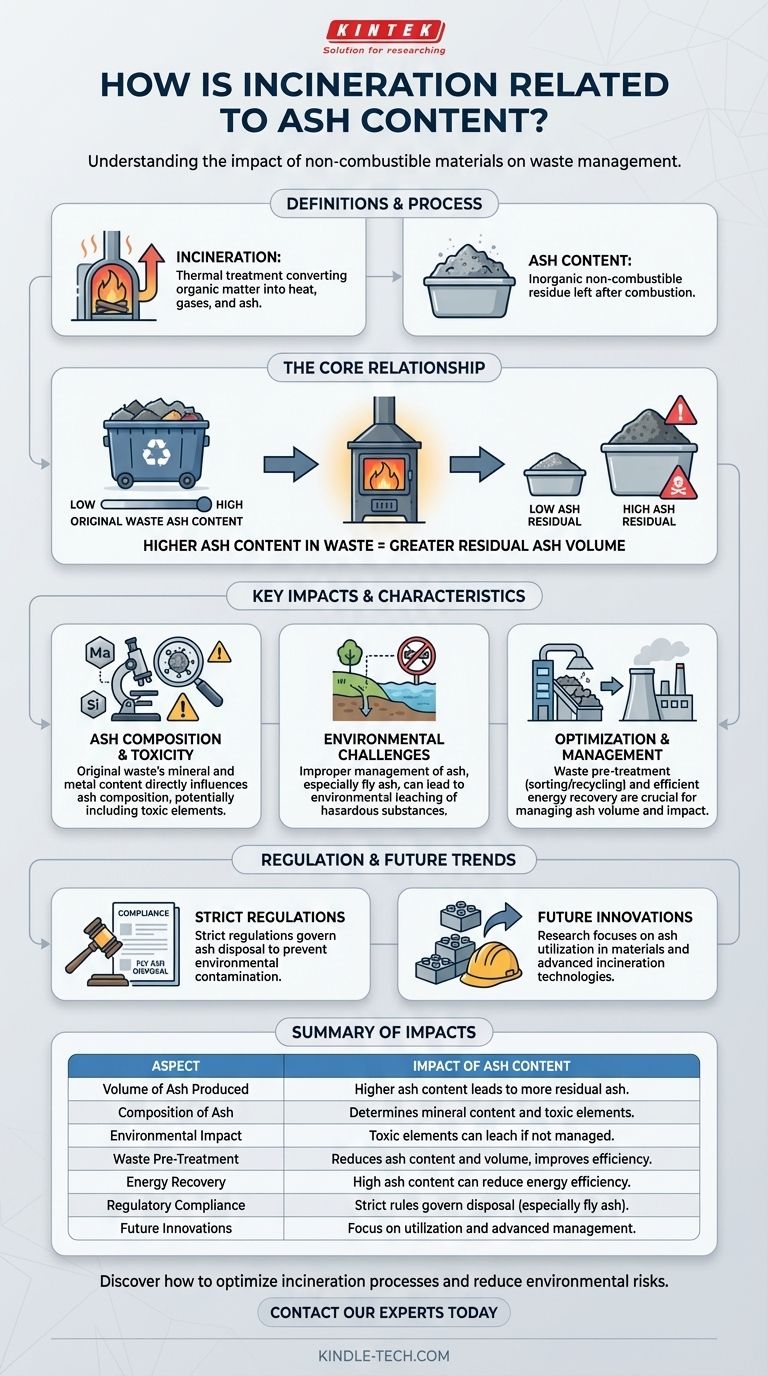

L'incenerimento è un processo di trattamento dei rifiuti che comporta la combustione di sostanze organiche contenute nei materiali di scarto. Questo processo riduce il volume dei rifiuti e genera energia, ma produce anche ceneri come sottoprodotto. Il contenuto di ceneri nei materiali di scarto influenza direttamente la quantità e le caratteristiche delle ceneri prodotte durante l'incenerimento. Un contenuto di ceneri più elevato nei rifiuti originali porta a una maggiore quantità di ceneri residue dopo la combustione, che devono essere gestite con attenzione a causa del loro potenziale impatto ambientale. La composizione delle ceneri, inclusi il loro contenuto minerale e i potenziali elementi tossici, è anch'essa determinata dal contenuto di ceneri dei rifiuti originali. Comprendere la relazione tra incenerimento e contenuto di ceneri è cruciale per ottimizzare le strategie di gestione dei rifiuti e minimizzare i pericoli ambientali.

Punti chiave spiegati:

-

Definizione di Incenerimento e Contenuto di Ceneri:

- Incenerimento: Un processo di trattamento termico in cui i materiali di scarto vengono bruciati ad alte temperature, convertendo la materia organica in calore, gas e ceneri.

- Contenuto di Ceneri: Il residuo inorganico che rimane dopo la combustione di materiali organici. È una misura della porzione non combustibile del rifiuto.

-

Relazione tra Contenuto di Ceneri e Incenerimento:

- Volume di Ceneri Prodotte: Maggiore è il contenuto di ceneri nei rifiuti originali, maggiore sarà il volume di ceneri che rimarrà dopo l'incenerimento. Questo perché il contenuto di ceneri rappresenta la porzione non combustibile del rifiuto.

- Composizione delle Ceneri: Il contenuto minerale e i potenziali elementi tossici nelle ceneri sono direttamente influenzati dal contenuto di ceneri dei rifiuti originali. Ad esempio, i rifiuti con un alto contenuto di metalli produrranno ceneri con concentrazioni più elevate di metalli.

-

Impatto Ambientale delle Ceneri:

- Elementi Tossici: Le ceneri derivanti dall'incenerimento possono contenere metalli pesanti e altre sostanze tossiche, che possono lisciviare nell'ambiente se non gestite correttamente.

- Smaltimento e Gestione: La gestione delle ceneri è un aspetto critico dell'incenerimento. Spesso richiede stabilizzazione o trattamento per prevenire la contaminazione ambientale.

-

Ottimizzazione dei Processi di Incenerimento:

- Pre-trattamento dei Rifiuti: La riduzione del contenuto di ceneri nei rifiuti prima dell'incenerimento può minimizzare il volume di ceneri prodotte. Ciò può essere ottenuto attraverso processi di selezione e riciclo.

- Recupero Energetico: Processi di incenerimento efficienti possono recuperare energia dai rifiuti, ma la presenza di un alto contenuto di ceneri può influenzare l'efficienza del recupero energetico.

-

Considerazioni Normative e di Sicurezza:

- Normative: Esistono normative severe che regolano lo smaltimento delle ceneri da incenerimento, in particolare le ceneri volanti, che hanno maggiori probabilità di contenere sostanze pericolose.

- Misure di Sicurezza: Una corretta manipolazione e smaltimento delle ceneri sono essenziali per proteggere i lavoratori e l'ambiente da potenziali pericoli.

-

Tendenze Future e Innovazioni:

- Utilizzo delle Ceneri: La ricerca è in corso su modi per utilizzare le ceneri da incenerimento, ad esempio nei materiali da costruzione, il che potrebbe ridurre la necessità di smaltimento in discarica.

- Tecnologie Avanzate di Incenerimento: Le nuove tecnologie mirano a ridurre l'impatto ambientale dell'incenerimento, incluso un migliore controllo delle emissioni e una gestione più efficiente delle ceneri.

Comprendere la relazione tra incenerimento e contenuto di ceneri è essenziale per sviluppare strategie efficaci di gestione dei rifiuti che minimizzino l'impatto ambientale massimizzando il recupero delle risorse.

Tabella riassuntiva:

| Aspetto | Impatto del Contenuto di Ceneri |

|---|---|

| Volume di Ceneri Prodotte | Un contenuto di ceneri più elevato nei rifiuti porta a più ceneri residue dopo l'incenerimento. |

| Composizione delle Ceneri | Determina il contenuto minerale e gli elementi tossici, influenzato dalle ceneri originali dei rifiuti. |

| Impatto Ambientale | Gli elementi tossici nelle ceneri possono lisciviare nell'ambiente se non gestiti correttamente. |

| Pre-trattamento dei Rifiuti | La riduzione del contenuto di ceneri prima dell'incenerimento minimizza il volume delle ceneri e migliora l'efficienza. |

| Recupero Energetico | Un alto contenuto di ceneri può ridurre l'efficienza del recupero energetico durante l'incenerimento. |

| Conformità Normativa | Normative severe regolano lo smaltimento delle ceneri, specialmente per le ceneri volanti pericolose. |

| Innovazioni Future | La ricerca si concentra sull'utilizzo delle ceneri e sulle tecnologie avanzate per una migliore gestione delle ceneri. |

Scopri come ottimizzare i processi di incenerimento e ridurre i rischi ambientali—contatta i nostri esperti oggi stesso!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la funzione di un forno a muffola scatolare ad alta temperatura negli esperimenti di ossidazione in aria statica a 1773 K?

- A quale temperatura si cuoce la porcellana? Una guida all'intervallo 1222°C-1300°C per risultati perfetti

- Quale ruolo svolge un forno a muffola ad alta temperatura nei test di stabilità termica? Studio della resilienza della lega Nb-22.5Cr-5Si

- Qual è la funzione di un forno da laboratorio ad alta temperatura nella preparazione del catalizzatore di niobio? Guida chiave alla calcinazione

- Qual è il metodo per determinare la cenere? Scegli il metodo di incenerimento giusto per il tuo laboratorio

- In che modo i forni da laboratorio o le camere di prova ambientale facilitano il processo di post-polimerizzazione della colla P@S? Soluzioni Esperte

- Quale funzione svolge un forno a muffola durante l'invecchiamento isotermico delle leghe AFA? Ottimizzare il controllo microstrutturale

- Qual è la necessità di utilizzare un forno a scatola ad alta temperatura per il trattamento termico a 300°C? Esperti di polimerizzazione e adesione