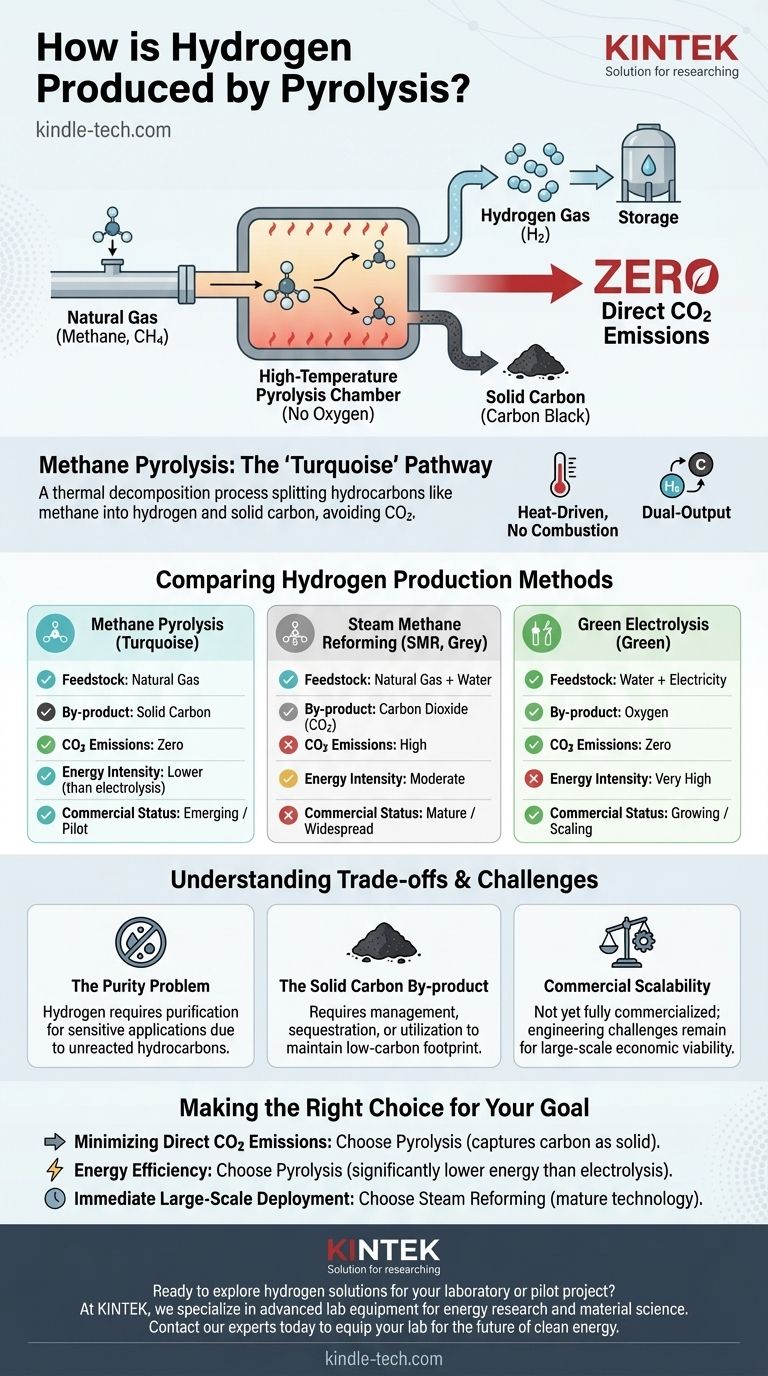

In breve, l'idrogeno viene prodotto tramite pirolisi quando una fonte di idrocarburi, più comunemente gas naturale (metano), viene riscaldata ad alte temperature in un ambiente privo di ossigeno. Questo processo di decomposizione termica scinde la molecola di metano (CH4), dividendola nelle sue parti costituenti: idrogeno gassoso (H2) e carbonio solido (C), evitando efficacemente la creazione di anidride carbonica (CO2).

La pirolisi del metano rappresenta un percorso di produzione di idrogeno "turchese". Offre una via di mezzo convincente tra il reforming a vapore tradizionale, ad alte emissioni, e l'elettrolisi verde ad alta intensità energetica, producendo idrogeno a basse emissioni di carbonio e un utile sottoprodotto di carbonio solido invece di CO2.

Il Meccanismo Fondamentale della Pirolisi del Metano

La Reazione Chimica Fondamentale

Il processo è fondamentalmente una decomposizione termica. Una molecola di metano (CH4) viene scomposta dal calore in un atomo di carbonio solido (C) e due molecole di idrogeno gassoso (2H2).

Il Ruolo Critico del Calore

La pirolisi non è combustione. Riscaldando il gas naturale senza la presenza di ossigeno, i legami molecolari vengono spezzati senza bruciare, il che impedisce al carbonio di combinarsi con l'ossigeno per formare CO2.

I Due Output Chiave

Questo processo produce due prodotti distinti e preziosi. Il prodotto primario è l'idrogeno gassoso, e il sottoprodotto è il carbonio solido, spesso chiamato nerofumo.

Come la Pirolisi si Confronta con Altri Metodi

Pirolisi del Metano vs. Reforming a Vapore

Il Reforming a Vapore del Metano (SMR) è lo standard industriale attuale. L'SMR fa reagire il metano con il vapore acqueo, producendo più idrogeno per molecola di metano ma creando anche una molecola di CO2 come sottoprodotto diretto.

La pirolisi, al contrario, crea zero emissioni dirette di CO2. Il suo sottoprodotto primario è il carbonio solido, che deve essere gestito separatamente.

Pirolisi del Metano vs. Idrogeno Verde (Elettrolisi)

L'idrogeno verde viene prodotto utilizzando l'elettricità per scindere l'acqua (H2O) in idrogeno e ossigeno. Sebbene completamente privo di emissioni di carbonio, questo processo è estremamente energivoro.

La pirolisi del metano richiede molta meno energia. Alcuni metodi possono produrre idrogeno utilizzando appena un ottavo dell'energia richiesta per l'elettrolisi, rendendolo un processo più favorevole dal punto di vista energetico.

Comprendere i Compromessi e le Sfide

Il Problema della Purezza

L'idrogeno gassoso prodotto tramite pirolisi non è puro. Contiene idrocarburi non reagiti e altre impurità che devono essere rimosse attraverso ulteriori passaggi di purificazione del gas prima che possa essere utilizzato in applicazioni sensibili come l'industria chimica.

Il Sottoprodotto di Carbonio Solido

L'assenza di emissioni di CO2 è un grande vantaggio, ma crea una nuova sfida: cosa fare con le massicce quantità di carbonio solido. Questo carbonio deve essere o sequestrato permanentemente o utilizzato in altre produzioni di materiali per mantenere l'impronta di carbonio ridotta del processo.

Scalabilità Commerciale

Mentre il reforming a vapore è una tecnologia matura e all'avanguardia, la pirolisi del metano non è ancora stata commercializzata su larga scala. Rimangono significative sfide ingegneristiche per renderla un'alternativa economicamente valida e ampiamente diffusa.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere su quale metodo di produzione di idrogeno concentrarsi dipende interamente dalle tue priorità strategiche.

- Se il tuo obiettivo principale è minimizzare le emissioni dirette di CO2: La pirolisi è una potente alternativa al reforming a vapore, poiché cattura il carbonio in una forma solida e gestibile.

- Se il tuo obiettivo principale è l'efficienza energetica: La pirolisi detiene un vantaggio significativo rispetto alle vaste richieste elettriche dell'elettrolisi dell'idrogeno verde.

- Se il tuo obiettivo principale è l'implementazione immediata e su larga scala: Il reforming a vapore rimane l'unica tecnologia commercialmente provata e ampiamente disponibile oggi.

In definitiva, la pirolisi del metano fornisce un percorso pragmatico per decarbonizzare la produzione di idrogeno senza richiedere l'enorme infrastruttura di energia rinnovabile necessaria per l'idrogeno verde.

Tabella Riassuntiva:

| Aspetto | Pirolisi del Metano | Reforming a Vapore del Metano (SMR) | Elettrolisi Verde |

|---|---|---|---|

| Materia Prima Principale | Gas Naturale (Metano) | Gas Naturale (Metano) | Acqua |

| Sottoprodotto Chiave | Carbonio Solido (Nerofumo) | Anidride Carbonica (CO2) | Ossigeno |

| Emissioni Dirette di CO2 | Zero | Alte | Zero |

| Intensità Energetica | Minore | Moderata | Molto Alta |

| Stato Commerciale | Emergente / Scala Pilota | Matura / Diffusa | In Crescita / In Espansione |

Pronto a esplorare soluzioni per l'idrogeno per il tuo laboratorio o progetto pilota?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate per la ricerca energetica e la scienza dei materiali. Sia che tu stia sviluppando processi di pirolisi, analizzando sottoprodotti di carbonio o testando la purezza dell'idrogeno, la nostra esperienza e i nostri materiali di consumo affidabili possono supportare la tua innovazione.

Contatta i nostri esperti oggi stesso per discutere come KINTEK può equipaggiare il tuo laboratorio per il futuro dell'energia pulita.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera