Per essere diretti, il trattamento termico è il processo di utilizzo di riscaldamento e raffreddamento controllati per alterare deliberatamente la microstruttura interna di un metallo. Questa manipolazione della disposizione atomica—specificamente la dimensione, la forma e la distribuzione dei suoi grani cristallini e delle sue fasi—è ciò che determina le proprietà meccaniche finali del materiale, come la sua durezza, tenacità e duttilità.

Il principio fondamentale è questo: il trattamento termico non modifica la composizione chimica di un metallo, ma piuttosto riorganizza la sua architettura interna per ottenere un insieme desiderato di proprietà ingegneristiche.

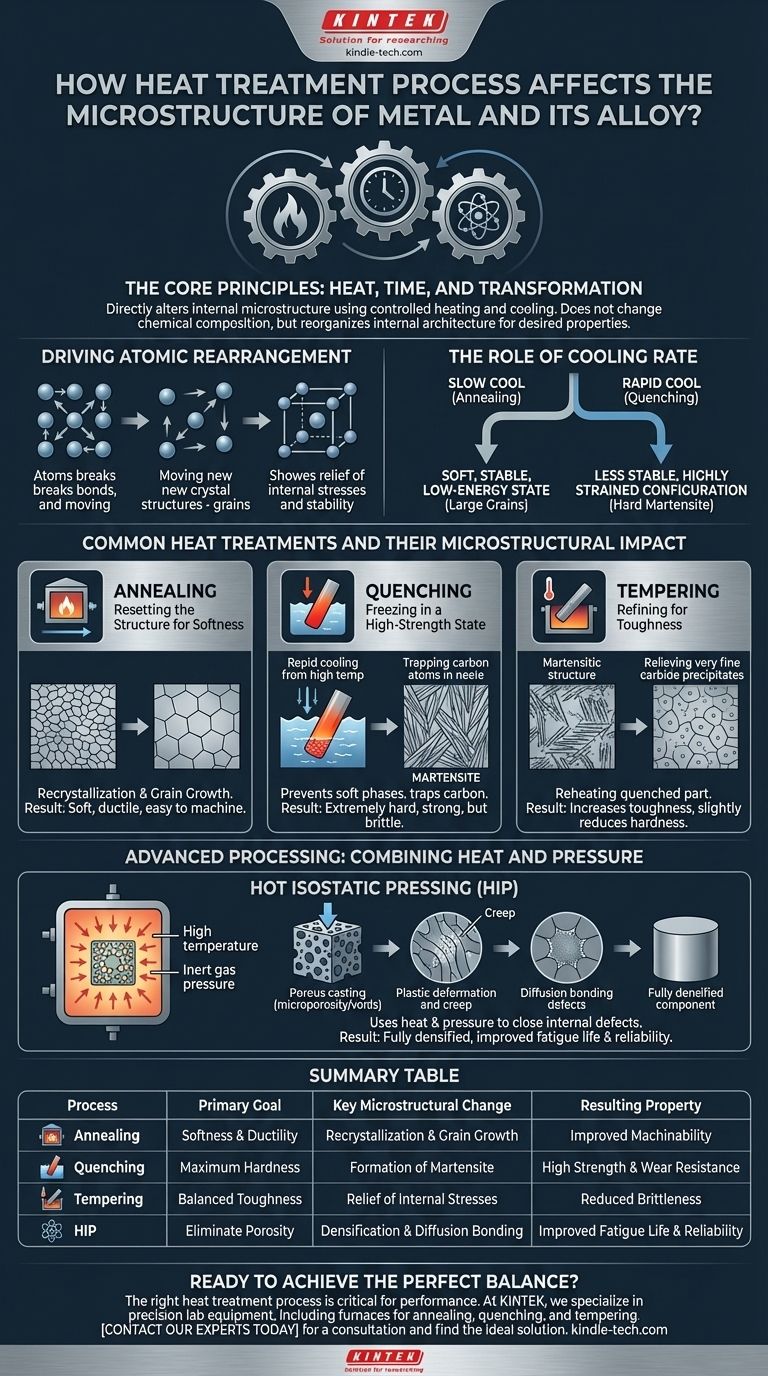

I Principi Fondamentali: Calore, Tempo e Trasformazione

Il trattamento termico funziona fornendo energia termica che consente agli atomi all'interno del reticolo cristallino del metallo di muoversi. Controllando attentamente la temperatura, la durata del riscaldamento e soprattutto la velocità di raffreddamento, possiamo determinare la struttura finale.

Guidare il Riarrangiamento Atomico

Riscaldare un metallo fornisce ai suoi atomi l'energia necessaria per rompere i legami e muoversi. Ciò consente di alleviare le sollecitazioni interne e di formare e far crescere nuove strutture cristalline (grani) più stabili.

Il Ruolo della Velocità di Raffreddamento

La velocità di raffreddamento è spesso la variabile più critica. Un raffreddamento lento concede agli atomi ampio tempo per assestarsi in uno stato stabile, a bassa energia e morbido. Un raffreddamento rapido (tempra), tuttavia, può intrappolare gli atomi in una configurazione meno stabile e altamente sollecitata, creando una microstruttura molto più dura e resistente.

Trattamenti Termici Comuni e Il Loro Impatto Microstrutturale

Diversi processi di trattamento termico sono progettati per produrre microstrutture specifiche e, di conseguenza, proprietà del materiale specifiche.

Ricottura: Ripristinare la Struttura per la Morbidezza

La ricottura prevede il riscaldamento di un metallo a una temperatura specifica e quindi il suo raffreddamento molto lentamente. Questo processo provoca la ricristallizzazione, dove si formano nuovi grani privi di deformazione, e la crescita del grano, dove questi nuovi grani diventano più grandi. Il risultato è una microstruttura uniforme con grani grandi ed equiassici, che rende il metallo più morbido, più duttile e più facile da lavorare o formare.

Tempra: Congelare in uno Stato ad Alta Resistenza

La tempra è il processo di raffreddamento molto rapido di un metallo da un'alta temperatura, tipicamente immergendolo in acqua, olio o aria. Per gli acciai, questo raffreddamento rapido impedisce la formazione di fasi più morbide e intrappola invece gli atomi di carbonio in una struttura cristallina aghiforme altamente sollecitata chiamata martensite. Questa microstruttura è estremamente dura e resistente, ma anche molto fragile.

Rinvenimento: Affinare per la Tenacità

Un metallo che è stato temprato è spesso troppo fragile per un uso pratico. Il rinvenimento è un trattamento secondario in cui la parte temprata viene riscaldata nuovamente a una temperatura inferiore. Questo processo fornisce energia sufficiente per alleviare parte della sollecitazione interna della martensite e consentire la formazione di precipitati di carburo molto fini. Ciò riduce leggermente la durezza ma aumenta significativamente la tenacità del materiale.

Comprendere i Compromessi

La scelta di un processo di trattamento termico è sempre una questione di bilanciamento di proprietà in competizione. È fondamentale comprendere i compromessi intrinseci.

Durezza vs. Tenacità

Questo è il compromesso più fondamentale. I processi che massimizzano la durezza, come la tempra, quasi sempre riducono la tenacità, rendendo il materiale più fragile. I processi che migliorano la tenacità, come la ricottura, lo fanno a scapito della durezza e della resistenza. Il rinvenimento è l'atto di navigare deliberatamente in questo compromesso.

Controllo Dimensionale e Distorsione

I rapidi cambiamenti di temperatura coinvolti nella tempra causano sollecitazioni interne significative. Ciò può portare a deformazioni, distorsioni o persino crepe del componente, il che richiede un attento controllo del processo per la gestione.

Processi Avanzati: Combinare Calore e Pressione

Alcune sfide dei materiali non possono essere risolte solo con il calore. Per questi casi, i processi termomeccanici che combinano calore e alta pressione offrono soluzioni uniche.

Pressatura Isostatica a Caldo (HIP)

Il processo HIP utilizza sia l'alta temperatura che la pressione di gas inerte per cambiare fondamentalmente la microstruttura. Forza la deformazione plastica e il fluage (creep) del materiale a livello microscopico.

Questo meccanismo chiude fisicamente e lega per diffusione i difetti interni come la microporosità e i vuoti che sono comuni nelle fusioni o nei componenti di metallurgia delle polveri. Il risultato è un componente completamente densificato con una microstruttura pulita e uniforme, che migliora significativamente la vita a fatica e l'affidabilità per le applicazioni critiche.

Abbinare il Processo al Tuo Obiettivo Ingegneristico

Il trattamento termico corretto dipende interamente dalla funzione prevista del componente.

- Se il tuo obiettivo principale è la massima morbidezza e formabilità: La ricottura è il processo corretto per creare una microstruttura uniforme e priva di sollecitazioni.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: È richiesta la tempra per creare una struttura martensitica dura, ma preparati a gestire la fragilità.

- Se il tuo obiettivo principale è una combinazione bilanciata di resistenza e tenacità: Un processo di tempra e rinvenimento è lo standard industriale per ottenere robuste proprietà meccaniche.

- Se il tuo obiettivo principale è eliminare difetti interni come la porosità in una parte fusa: È necessario un processo avanzato come la Pressatura Isostatica a Caldo (HIP) per ottenere la piena densificazione.

In definitiva, comprendere il trattamento termico è la chiave per sbloccare il pieno potenziale prestazionale di un materiale metallico per la sua applicazione prevista.

Tabella Riassuntiva:

| Processo | Obiettivo Principale | Principale Modifica Microstrutturale | Proprietà Risultante |

|---|---|---|---|

| Ricottura | Morbidezza e Duttilità | Ricristallizzazione e Crescita del Grano | Migliore Lavorabilità |

| Tempra | Durezza Massima | Formazione di Martensite | Elevata Resistenza e Resistenza all'Usura |

| Rinvenimento | Tenacità Bilanciata | Rilascio delle Sollecitazioni Interne | Fragilità Ridotta |

| Pressatura Isostatica a Caldo (HIP) | Eliminazione della Porosità | Densificazione e Legame per Diffusione | Migliore Vita a Fatica e Affidabilità |

Pronto a ottenere il perfetto equilibrio di proprietà nei tuoi componenti metallici? Il processo di trattamento termico corretto è fondamentale per le prestazioni. In KINTEK, siamo specializzati in apparecchiature di laboratorio di precisione, inclusi forni per ricottura, tempra e rinvenimento, per aiutarti a controllare la microstruttura e sbloccare il potenziale del tuo materiale.

Discutiamo le esigenze della tua applicazione e troviamo la soluzione ideale. Contatta oggi i nostri esperti per una consulenza!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è il ciclo di trattamento termico sotto vuoto? Ottenere purezza del materiale e precisione superiori

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Cos'è l'alta temperatura del forno a vuoto? Sblocca la gamma per la tua lavorazione dei materiali

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni