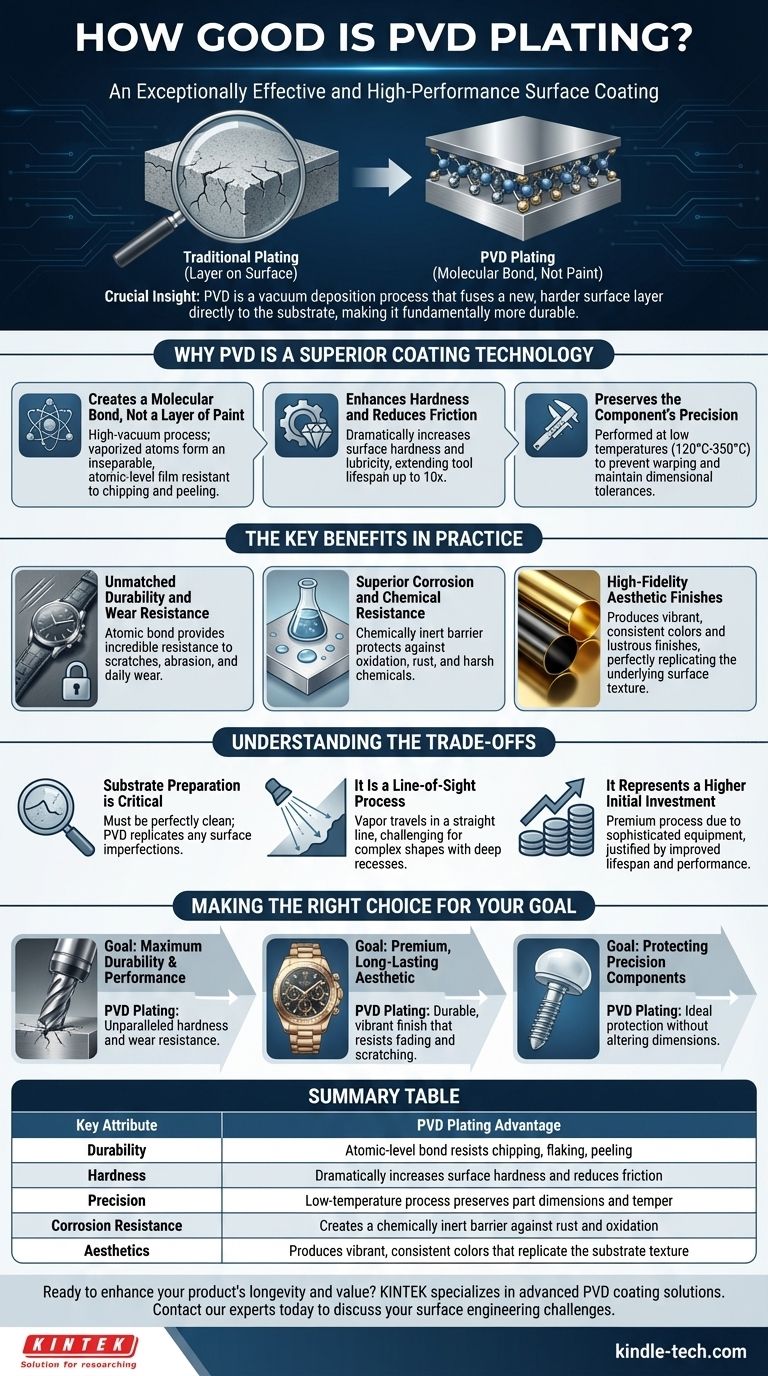

La placcatura PVD è un rivestimento superficiale eccezionalmente efficace e ad alte prestazioni. Ampiamente riconosciuta per la sua notevole durabilità, crea uno strato sottile e legato a livello molecolare che migliora significativamente la resistenza all'usura, la resistenza alla corrosione e l'aspetto estetico di un materiale senza alterarne la forma o le dimensioni fondamentali.

L'intuizione cruciale è che il PVD non è semplicemente un rivestimento che si appoggia sulla superficie; è un processo di deposizione sotto vuoto che fonde uno strato superficiale nuovo e più duro direttamente al substrato. Questo lo rende fondamentalmente più durevole e resiliente rispetto ai metodi di placcatura tradizionali.

Perché il PVD è una tecnologia di rivestimento superiore

Il PVD, o Deposizione Fisica da Vapore, è un processo sofisticato che offre vantaggi che vanno ben oltre una semplice finitura superficiale. Cambia fondamentalmente le proprietà della superficie del substrato in meglio.

Crea un Legame Molecolare, Non uno Strato di Vernice

Il processo PVD avviene in una camera ad alto vuoto dove un materiale di rivestimento solido viene vaporizzato in un plasma di atomi o molecole. Questo plasma viene quindi depositato sull'oggetto bersaglio, creando un film legato a livello atomico che è inseparabile dal materiale di base. Questo è il motivo per cui i rivestimenti PVD sono altamente resistenti a scheggiature, sfaldamenti o scrostature.

Migliora la Durezza e Riduce l'Attrito

Uno dei principali vantaggi del PVD è un drammatico aumento della durezza superficiale e della lubrificità (attrito ridotto). Ciò lo rende ideale per applicazioni ad alta usura, come gli utensili da taglio, dove un rivestimento PVD può estendere la vita utile dell'utensile fino a 10 volte.

Preserva la Precisione del Componente

Il processo PVD viene eseguito a temperature relativamente basse (tipicamente 120°C-350°C). Ciò assicura che le parti ingegnerizzate di precisione non si deformino, non perdano la loro tempra o non escano dalle loro tolleranze dimensionali—un vantaggio critico per i componenti aerospaziali, medici e automobilistici.

I Vantaggi Chiave in Pratica

I vantaggi tecnici del PVD si traducono direttamente in benefici tangibili e reali in numerose industrie.

Durabilità e Resistenza all'Usura Senza Pari

Poiché il rivestimento è legato a livello atomico, fornisce una superficie incredibilmente resistente a graffi, abrasioni e usura quotidiana. Ciò lo rende una scelta preferita per i prodotti che vengono maneggiati frequentemente, dai cinturini per orologi e gioielli alla ferramenta per porte e armi da fuoco.

Resistenza Superiore alla Corrosione e agli Agenti Chimici

Lo strato PVD agisce come una barriera chimicamente inerte, proteggendo il materiale sottostante da ossidazione, ruggine e danni causati da sostanze chimiche aggressive. Ciò assicura che il prodotto mantenga la sua integrità e aspetto anche in ambienti difficili.

Finiture Estetiche ad Alta Fedeltà

Il PVD può produrre un'ampia gamma di colori vibranti e uniformi e finiture lucide, dai neri profondi agli ori brillanti. È fondamentale notare che replica perfettamente la texture superficiale sottostante, il che significa che un substrato spazzolato si tradurrà in una finitura PVD spazzolata, e una superficie lucida produrrà una finitura PVD a specchio.

Comprendere i Compromessi

Sebbene il PVD sia un processo superiore, la sua natura tecnica introduce alcune considerazioni. L'obiettività richiede di riconoscere questi fattori.

La Preparazione del Substrato è Critica

Il processo PVD è così preciso che replicherà eventuali imperfezioni sulla superficie del substrato. Il materiale di base deve essere perfettamente pulito e privo di difetti, graffi o contaminanti per ottenere una finitura finale impeccabile.

È un Processo a Linea di Vista

Nella sua forma base, il materiale di rivestimento vaporizzato viaggia in linea retta. Ciò può rendere difficile rivestire uniformemente forme complesse con rientranze profonde o canali interni senza attrezzature specializzate e una rotazione attenta del pezzo all'interno della camera a vuoto.

Rappresenta un Investimento Iniziale Superiore

Le attrezzature sofisticate e l'ambiente controllato richiesti per il PVD significano che è spesso un processo più premium rispetto a metodi più semplici come la verniciatura o la galvanica. Tuttavia, questo costo è spesso giustificato dalla durata e dalle prestazioni del prodotto notevolmente migliorate.

Fare la Scelta Giusta per il Tuo Obiettivo

Il PVD non è una soluzione universale, ma è la scelta definitiva per le applicazioni in cui le prestazioni e la durabilità sono fondamentali.

- Se la tua attenzione principale è la massima durabilità e prestazione: Per utensili da taglio, strumenti medici o componenti del motore, la durezza e la resistenza all'usura del PVD sono impareggiabili.

- Se la tua attenzione principale è un'estetica premium e duratura: Per articoli di lusso, elettronica di fascia alta o apparecchi architettonici, il PVD fornisce una finitura durevole e vibrante che resiste allo sbiadimento e ai graffi.

- Se la tua attenzione principale è proteggere componenti di precisione: Per parti con tolleranze ristrette che non possono essere esposte ad alte temperature, il PVD è la scelta ideale per aggiungere protezione senza alterare le dimensioni.

In definitiva, scegliere il PVD è un investimento strategico nella longevità, nelle prestazioni e nel valore percepito di un prodotto.

Tabella Riassuntiva:

| Attributo Chiave | Vantaggio della Placcatura PVD |

|---|---|

| Durabilità | Il legame a livello atomico resiste a scheggiature, sfaldamenti e scrostature |

| Durezza | Aumenta drasticamente la durezza superficiale e riduce l'attrito |

| Precisione | Il processo a bassa temperatura preserva le dimensioni e la tempra del pezzo |

| Resistenza alla Corrosione | Crea una barriera chimicamente inerte contro ruggine e ossidazione |

| Estetica | Produce colori vibranti e uniformi che replicano la texture del substrato |

Pronto a migliorare la longevità e il valore del tuo prodotto con la placcatura PVD?

KINTEK è specializzata in soluzioni avanzate di rivestimento PVD per una vasta gamma di settori, tra cui aerospaziale, medico, automobilistico e beni di lusso. La nostra esperienza assicura che i vostri componenti ricevano una finitura durevole e ad alte prestazioni che protegge la precisione e migliora l'estetica.

Contatta oggi i nostri esperti per discutere come i nostri servizi PVD possono risolvere le tue specifiche sfide di ingegneria superficiale e fornire un ritorno sull'investimento superiore.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura