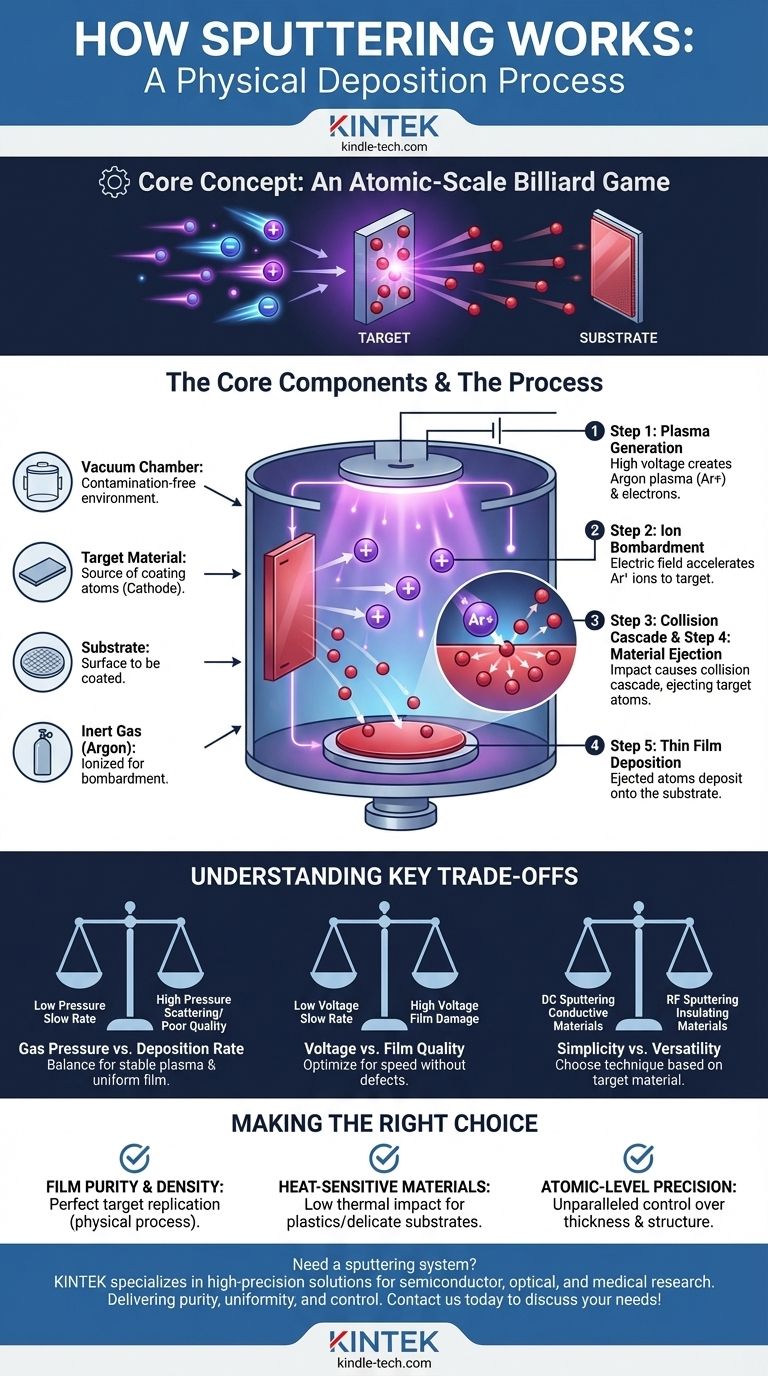

Al suo centro, lo sputtering è un processo di deposizione fisica utilizzato per applicare un rivestimento eccezionalmente sottile e uniforme di un materiale su un altro. Funziona creando un plasma sottovuoto e utilizzando gli ioni risultanti come proiettili microscopici. Questi ioni bombardano un "bersaglio" costituito dal materiale di rivestimento, staccando fisicamente gli atomi, che poi viaggiano e si depositano sul "substrato", formando il film desiderato.

Lo sputtering è meglio compreso non come un processo chimico o termico, ma come un processo meccanico altamente controllato. È un gioco di biliardo su scala atomica, in cui ioni di gas ad alta energia vengono utilizzati per scheggiare con precisione gli atomi da un materiale sorgente e ridepositarli su una superficie.

I componenti fondamentali di un sistema di sputtering

Per comprendere il processo, è necessario prima comprendere l'ambiente in cui si svolge. Ogni sistema di sputtering è costruito attorno a quattro componenti chiave che lavorano in concerto.

La camera a vuoto

L'intero processo avviene all'interno di una camera sigillata da cui è stata rimossa quasi tutta l'aria. Questo vuoto è fondamentale perché impedisce agli atomi dell'aria (come ossigeno o azoto) di contaminare il film e assicura che gli atomi sputerati possano viaggiare liberamente dal bersaglio al substrato senza collidere con altre particelle.

Il materiale bersaglio

Questo è un blocco o una piastra realizzata con il materiale da cui si desidera creare il film, come titanio, oro o biossido di silicio. Una tensione negativa elevata viene applicata al bersaglio, rendendolo un catodo.

Il substrato

Questo è l'oggetto che si intende rivestire, come un wafer di silicio, un pezzo di vetro o un impianto medico. Il substrato è posizionato di fronte al bersaglio e funge da superficie di raccolta per gli atomi sputerati.

Il gas inerte di sputtering

Una piccola quantità, controllata con precisione, di un gas inerte, più comunemente Argon (Ar), viene introdotta nella camera a vuoto. Questo gas non fa parte del rivestimento finale; il suo unico scopo è essere ionizzato e servire come particelle di bombardamento.

La fisica del processo: dal plasma al film

Con i componenti in posizione, il processo di sputtering si svolge in una sequenza rapida e controllata con precisione di eventi fisici.

Fase 1: Generazione del plasma

Quando l'alta tensione viene applicata al bersaglio, crea un potente campo elettrico all'interno del gas Argon a bassa pressione. Questo campo energizza gli elettroni liberi, facendoli collidere con gli atomi di Argon e strappando via altri elettroni. Ciò crea un effetto a cascata, che si traduce in un plasma stabile e incandescente: una nuvola di ioni di Argon caricati positivamente (Ar+) ed elettroni liberi.

Fase 2: Bombardamento ionico

Gli ioni di Argon caricati positivamente (Ar+) sono fortemente attratti dal bersaglio caricato negativamente (il catodo). Il campo elettrico accelera questi ioni, facendoli schiantare sulla superficie del bersaglio ad altissima velocità.

Fase 3: La cascata di collisioni

Un singolo impatto ionico è molto più complesso del semplice scheggiare un atomo superficiale. L'ione ad alta energia penetra i primi strati atomici del bersaglio, trasferendo il suo momento e innescando una cascata di collisioni: una reazione a catena di collisioni atomo contro atomo sotto la superficie.

Fase 4: Espulsione del materiale

Quando questa cascata di energia cinetica risale alla superficie del bersaglio, può dare a un atomo superficiale abbastanza energia per superare la sua energia di legame atomico. Questa è la forza che lo tiene legato agli altri atomi. Una volta superata questa soglia, l'atomo viene espulso, o "sputterato", nella camera a vuoto.

Fase 5: Deposizione del film sottile

Questi atomi appena liberati dal bersaglio viaggiano in un percorso generale di linea di vista attraverso la camera a vuoto. Quando colpiscono il substrato, si condensano sulla sua superficie. Nel tempo, milioni di questi atomi in arrivo si accumulano, strato dopo strato, per formare un film sottile denso, uniforme e di elevata purezza.

Comprendere i compromessi chiave

Lo sputtering offre un controllo incredibile, ma la sua efficacia dipende da un attento equilibrio delle variabili di processo. Comprendere questi compromessi è fondamentale per ottenere un risultato positivo.

Pressione del gas rispetto al tasso di deposizione

La pressione del gas di sputtering all'interno della camera è un parametro critico. Se la pressione è troppo bassa, non ci saranno abbastanza ioni di gas per generare un plasma stabile, con conseguente tasso di sputtering molto lento. Se la pressione è troppo alta, è più probabile che gli atomi espulsi dal bersaglio collidano con gli atomi di gas durante il loro percorso verso il substrato, disperdendoli e riducendo la qualità e l'uniformità del film.

Tensione rispetto alla qualità del film

L'aumento della tensione accelera gli ioni con più energia, il che in genere aumenta il tasso di sputtering. Tuttavia, un'energia eccessivamente elevata può danneggiare la struttura delicata del film in crescita o persino il substrato stesso, introducendo difetti. La tensione ottimale è un equilibrio tra una velocità di deposizione pratica e le proprietà del film desiderate.

Semplicità rispetto alla versatilità

Il processo di sputtering di base qui descritto (sputtering DC) funziona eccezionalmente bene per i materiali bersaglio elettricamente conduttivi. Tuttavia, fallisce per i materiali isolanti (dielettrici). Per sputerare isolanti, è necessaria una tecnica più complessa chiamata sputtering RF (Radio Frequenza), che prevede l'alternanza del campo elettrico per superare l'accumulo di carica.

Fare la scelta giusta per il tuo obiettivo

Comprendere la meccanica dello sputtering ti permette di riconoscere quando e perché è la scelta migliore per la deposizione di film sottili.

- Se la tua attenzione principale è la purezza e la densità del film: Lo sputtering è ideale perché è un processo di trasferimento di momento fisico, non un processo chimico o di evaporazione ad alta temperatura, che si traduce in film che replicano perfettamente la composizione del bersaglio.

- Se la tua attenzione principale è il rivestimento di materiali sensibili al calore: Poiché lo sputtering non è principalmente un processo termico, può depositare film ad alte prestazioni su plastiche e altri materiali che verrebbero danneggiati dai metodi tradizionali ad alta temperatura.

- Se la tua attenzione principale è la precisione a livello atomico: La natura atomo per atomo dello sputtering fornisce un controllo senza pari sullo spessore, l'uniformità e la struttura del film, il che è fondamentale per l'ottica avanzata, i semiconduttori e l'elettronica.

Considerando lo sputtering come un processo di bombardamento atomico controllato, puoi sfruttare efficacemente le sue capacità uniche per ingegnerizzare materiali con specifiche esatte.

Tabella riassuntiva:

| Componente chiave | Ruolo nel processo di sputtering |

|---|---|

| Camera a vuoto | Fornisce un ambiente privo di contaminazioni per il viaggio degli atomi |

| Materiale bersaglio | Sorgente degli atomi di rivestimento, caricato negativamente (catodo) |

| Substrato | Superficie da rivestire (es. wafer di silicio, vetro) |

| Gas inerte (Argon) | Ionizzato per formare plasma e bombardare il bersaglio |

| Alta tensione | Accelera gli ioni per espellere gli atomi del bersaglio tramite cascata di collisioni |

Hai bisogno di un sistema di sputtering per la ricerca sui film sottili del tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio di alta precisione, inclusi sistemi di sputtering per applicazioni di rivestimento in semiconduttori, ottica e dispositivi medici. Le nostre soluzioni offrono la purezza, l'uniformità e il controllo richiesti dai tuoi progetti. Contattaci oggi per discutere le tue esigenze specifiche!

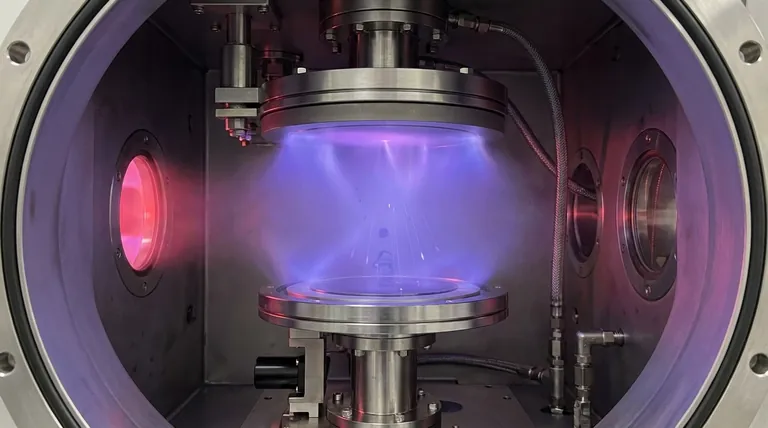

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Elettrodo Elettrochimico in Carbonio Vetroso

Domande frequenti

- Cos'è l'uniformità di deposizione e come viene misurata? Ottimizzare la consistenza e il controllo qualità del film

- Quali sono alcune caratteristiche chiave del film da considerare quando si deposita un film per un'applicazione specifica?

- Quali sono le tecniche utilizzate nella sintesi del grafene? Spiegazione dei metodi Top-Down rispetto ai metodi Bottom-Up

- Quali sono le applicazioni dei film sottili nella nanotecnologia? Costruire il futuro, un atomo alla volta

- Qual è la struttura e le proprietà dei nanotubi di carbonio? Svelare forza e conduttività ineguagliabili

- Come vengono fabbricati i target di sputtering? Ottenere elevata purezza e densità per film sottili superiori

- Qual è la differenza tra il rivestimento TiAlN e AlTiN? Scegli il rivestimento PVD giusto per le tue esigenze di lavorazione

- Quali materiali sono necessari per i film sottili? Metalli, ossidi e semiconduttori per la tua applicazione