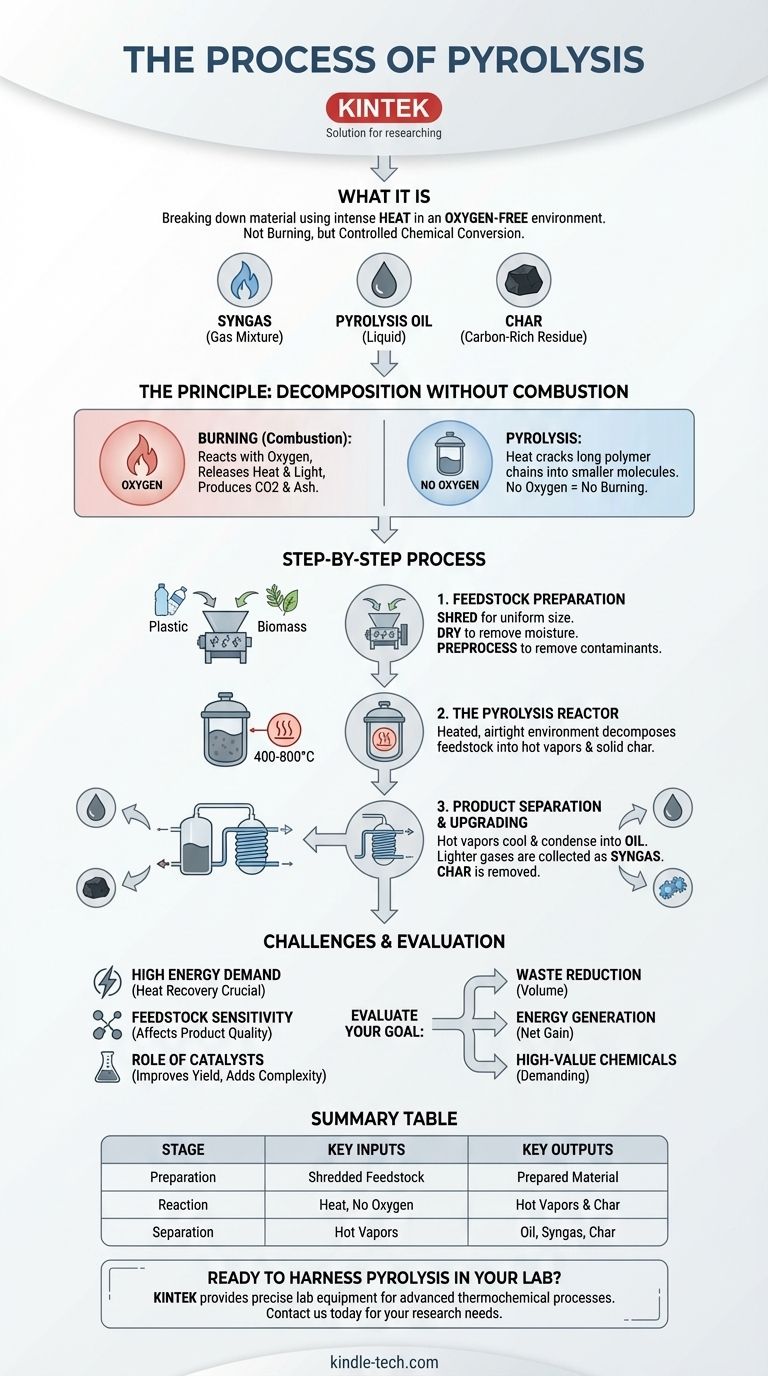

In sostanza, la pirolisi è il processo di scomposizione di un materiale utilizzando il calore in un ambiente privo di ossigeno. Invece di bruciare, il calore intenso rompe le molecole grandi e complesse di una sostanza come la plastica o la biomassa in componenti più piccoli e di maggior valore. Questa decomposizione termochimica produce tre prodotti primari: una miscela di gas (syngas), un liquido (olio di pirolisi) e un residuo solido ricco di carbonio (carbone).

La pirolisi non è semplicemente incenerimento senza aria; è un processo di conversione chimica controllato. Il suo scopo è recuperare il valore chimico ed energetico racchiuso nei materiali di scarto, ma il suo successo dipende interamente dal controllo preciso della temperatura, dalla purezza della materia prima e dalla completa assenza di ossigeno.

Il Principio Fondamentale: Decomposizione senza Combustione

La distinzione tra pirolisi e combustione è il concetto più critico da cogliere. Tutto si riduce alla presenza o assenza di ossigeno.

Creare un Ambiente Privo di Ossigeno

In un normale incendio, l'ossigeno agisce come reagente. Il calore scompone un materiale e le molecole risultanti reagiscono rapidamente con l'ossigeno, rilasciando energia sotto forma di calore e luce, e producendo sottoprodotti come anidride carbonica e cenere.

La pirolisi previene questo processo avvenendo in un recipiente sigillato. Rimuovendo l'ossigeno, si rimuove l'ingrediente chiave per la combustione. Il materiale non può "bruciare".

Il Ruolo dell'Alto Calore

Senza ossigeno, il calore svolge un ruolo diverso. Invece di alimentare la combustione, l'energia termica attacca direttamente i legami chimici che tengono insieme le grandi catene polimeriche.

Per materiali come la biomassa, il processo mira ai suoi componenti principali: cellulosa, emicellulosa e lignina. Nelle plastiche, scompone le lunghe catene di idrocarburi. Questo "cracking termico" le divide in molecole più piccole, leggere e più volatili.

Una Scomposizione Passo-Passo del Processo

Sebbene le specificità varino a seconda della materia prima, una tipica operazione di pirolisi per rifiuti plastici o di biomassa segue una chiara sequenza.

Fase 1: Preparazione della Materia Prima

Il processo inizia molto prima che il materiale entri nel reattore. La materia prima viene prima sminuzzata in pezzi più piccoli e uniformi per aumentare la superficie e garantire un riscaldamento uniforme.

Viene quindi essiccata per rimuovere l'umidità, poiché il riscaldamento dell'acqua consuma una quantità enorme di energia che altrimenti verrebbe utilizzata per la pirolisi. Infine, subisce una pre-elaborazione per separare i contaminanti non pirolizzabili come metalli o vetro.

Fase 2: Il Reattore di Pirolisi

Questo è il cuore del sistema. La materia prima preparata viene immessa in un reattore ermetico, che viene poi riscaldato a temperature che vanno tipicamente da 400°C a 800°C.

All'interno del reattore, il materiale viene decomposto in una miscela calda di gas e vapori. Il residuo solido che non vaporizza, noto come bio-char o semplicemente char, viene rimosso dal fondo del reattore.

Fase 3: Separazione e Miglioramento del Prodotto

Il flusso di gas e vapore caldo esce dal reattore ed entra in un sistema di condensazione. Mentre si raffredda, le molecole più pesanti si condensano in un liquido noto come olio di pirolisi (o bio-olio). Questo olio spesso richiede ulteriore distillazione e purificazione per diventare un prodotto utilizzabile.

Le molecole più leggere che non condensano formano una miscela di gas combustibili chiamata syngas. Questo gas viene raccolto e può essere utilizzato come combustibile, spesso per alimentare lo stesso processo di pirolisi.

Comprendere i Compromessi e le Sfide

La pirolisi è una tecnologia potente, ma non è una soluzione miracolosa. Una valutazione lucida richiede la comprensione dei suoi limiti intrinseci.

Elevato Fabbisogno Energetico

Riscaldare un reattore a centinaia di gradi Celsius è un processo ad alta intensità energetica. Un impianto efficiente deve essere progettato per recuperare e riutilizzare quanto più calore possibile. Spesso, il syngas prodotto viene bruciato per fornire il calore, migliorando il bilancio energetico complessivo ma riducendo la quantità di prodotto vendibile.

Sensibilità della Materia Prima

L'esatta composizione di olio, gas e carbone dipende fortemente dal materiale in ingresso. Una materia prima di plastiche miste produrrà un olio molto diverso – e spesso di qualità inferiore – rispetto a una materia prima di un singolo tipo di plastica pulita. Questa variabilità rende la produzione di un prodotto consistente e di alta qualità una sfida ingegneristica significativa.

Il Ruolo dei Catalizzatori

Per migliorare il risultato, un catalizzatore viene spesso introdotto nel reattore. I catalizzatori promuovono reazioni chimiche specifiche, aiutando a indirizzare il processo verso la produzione di una resa maggiore di un prodotto desiderato, come un olio più stabile e prezioso dalla plastica. Tuttavia, i catalizzatori aggiungono costi e complessità all'operazione.

Come Valutare la Pirolisi per la Tua Applicazione

Per determinare se la pirolisi è la soluzione giusta, devi prima definire il tuo obiettivo primario.

- Se il tuo obiettivo principale è la riduzione del volume dei rifiuti: La pirolisi è estremamente efficace, convertendo materiali ingombranti come pneumatici o plastiche in un carbone denso e combustibili utilizzabili, riducendo drasticamente il volume inviato alle discariche.

- Se il tuo obiettivo principale è la generazione di energia: Il processo produce olio e gas combustibili, ma devi calcolare attentamente il guadagno energetico netto dopo aver sottratto l'energia significativa richiesta per far funzionare il processo stesso.

- Se il tuo obiettivo principale è la creazione di prodotti chimici di alto valore: Questa è l'applicazione più impegnativa, che richiede materie prime pure, controllo preciso della temperatura, catalizzatori e una significativa purificazione a valle per creare un prodotto consistente adatto all'industria chimica.

Comprendere questi principi fondamentali è il primo passo per sfruttare la pirolisi come un potente strumento per la conversione sostenibile dei materiali.

Tabella Riepilogativa:

| Fase di Pirolisi | Input Chiave | Output Chiave |

|---|---|---|

| Preparazione | Materia prima sminuzzata, essiccata (es. plastica, biomassa) | Materiale preparato, privo di contaminanti |

| Reazione | Calore (400-800°C), assenza di ossigeno | Miscela di vapore caldo e carbone solido |

| Separazione | Vapori caldi | Olio di Pirolisi, Syngas, Carbone |

| Fattore Chiave | Controllo preciso della temperatura e ambiente privo di ossigeno | Determina la qualità e la resa del prodotto |

Pronto a sfruttare il potere della pirolisi nel tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio precise e di alta qualità e di materiali di consumo necessari per processi termochimici avanzati come la pirolisi. Che tu stia ricercando l'efficienza dei catalizzatori, ottimizzando le condizioni di reazione o analizzando le rese dei prodotti, i nostri strumenti affidabili sono essenziali per ottenere risultati accurati e riproducibili.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come KINTEK può supportare il lavoro innovativo del tuo laboratorio nella conversione sostenibile dei materiali. Trasformiamo insieme la tua ricerca in soluzioni di impatto.

Contatta KINTEK per le Tue Esigenze di Laboratorio per la Pirolisi

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

Domande frequenti

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni

- Quali sono le condizioni per la pirolisi della biomassa? Ottimizzare Temperatura, Velocità di Riscaldamento e Tempo