In sostanza, l'evaporazione a fascio di elettroni funziona utilizzando un fascio di elettroni ad alta energia e focalizzato magneticamente per riscaldare un materiale sorgente in alto vuoto. Questo riscaldamento intenso e localizzato fa sì che il materiale vaporizzi. Il vapore risultante viaggia quindi verso l'alto e si condensa su un substrato più freddo, formando un film sottile estremamente puro e denso.

Il vantaggio principale dell'evaporazione a fascio di elettroni è la sua capacità di riscaldare e vaporizzare direttamente anche materiali con punti di fusione molto elevati senza contaminare il film, una limitazione significativa dei metodi termici più semplici. Ciò la rende un processo critico per applicazioni ottiche ed elettroniche ad alte prestazioni.

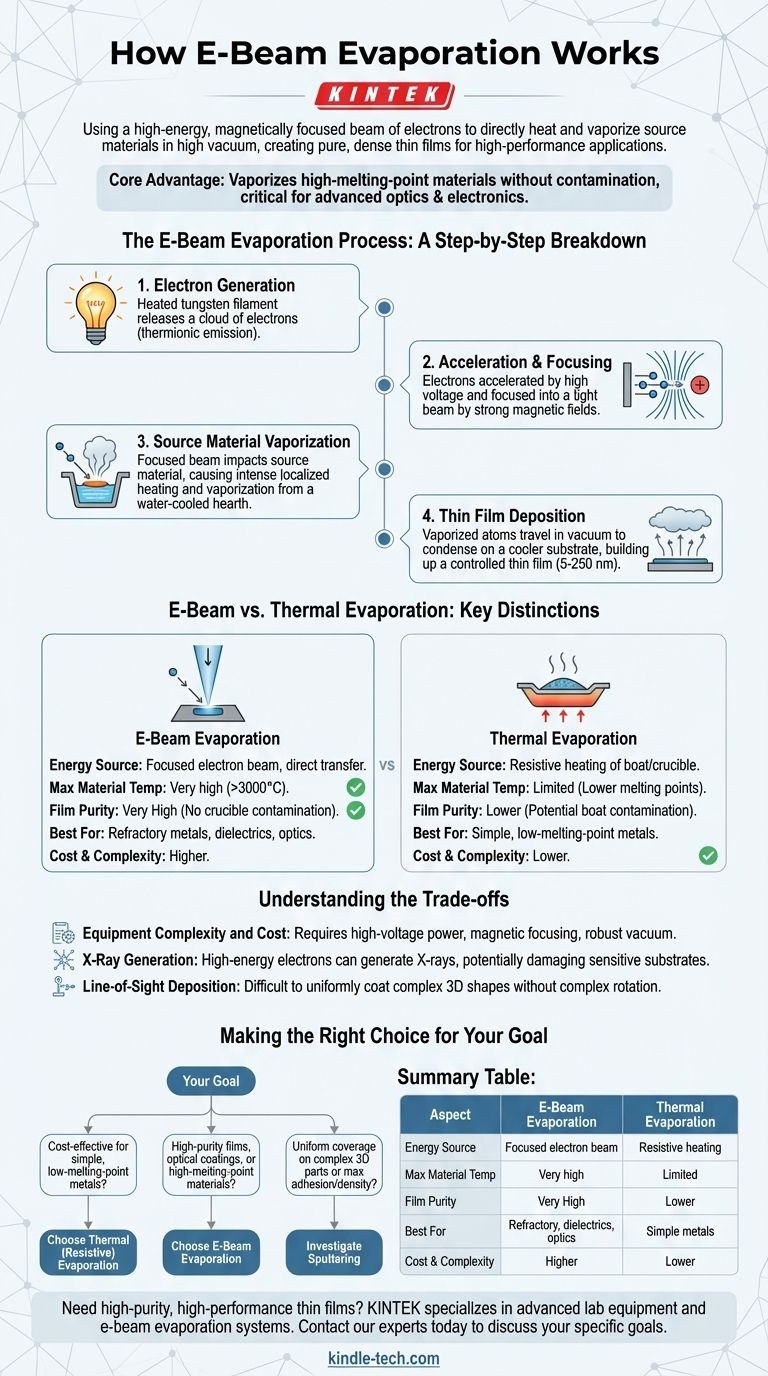

Il processo di evaporazione a fascio di elettroni: una ripartizione passo dopo passo

Per capire come questa tecnica raggiunge film di così alta qualità, è meglio scomporre il processo nelle sue fasi fondamentali. Ogni passaggio avviene all'interno di una camera ad alto vuoto per garantire la purezza delle particelle e un percorso chiaro per la deposizione.

Fase 1: Generazione di elettroni

Il processo inizia con un filamento riscaldato, tipicamente in tungsteno. Una corrente elevata viene fatta passare attraverso questo filamento, facendolo riscaldare e rilasciare una nuvola di elettroni attraverso un processo chiamato emissione termoionica.

Fase 2: Accelerazione e focalizzazione

Questi elettroni liberi vengono quindi accelerati da un forte campo elettrico, creato applicando un'alta tensione (parecchi kilovolt) tra il filamento (catodo) e l'area del materiale sorgente (anodo).

Un potente campo magnetico viene quindi utilizzato per dirigere e focalizzare con precisione questi elettroni ad alta velocità in un fascio stretto e concentrato.

Fase 3: Vaporizzazione del materiale sorgente

Questo fascio di elettroni ad alta energia viene diretto sul materiale sorgente, che è contenuto in un crogiolo di rame raffreddato ad acqua o "focolare".

L'energia cinetica degli elettroni viene convertita in intensa energia termica all'impatto, riscaldando un piccolo punto sul materiale sorgente fino al suo punto di vaporizzazione. Poiché il crogiolo stesso è raffreddato ad acqua, solo il materiale target evapora, prevenendo la contaminazione dal contenitore.

Fase 4: Deposizione di film sottili

Gli atomi vaporizzati viaggiano in linea retta dalla sorgente verso il substrato (l'oggetto da rivestire), che è posizionato sopra.

Quando gli atomi vaporizzati raggiungono la superficie relativamente fredda del substrato, si condensano e si legano ad essa, formando gradualmente un film sottile. Lo spessore di questo film, spesso tra 5 e 250 nanometri, può essere controllato con precisione.

Evaporazione a fascio di elettroni vs. Evaporazione termica: distinzioni chiave

Sebbene entrambe siano forme di deposizione fisica da vapore (PVD), l'evaporazione a fascio di elettroni affronta le limitazioni principali del più semplice metodo di evaporazione termica (o resistiva).

La fonte di energia

Nell'evaporazione termica, una barchetta o una bobina contenente il materiale sorgente viene riscaldata facendo passare una corrente elettrica attraverso di essa. Il materiale evapora perché è a diretto contatto con questo elemento caldo.

Nell'evaporazione a fascio di elettroni, l'energia viene trasferita direttamente al materiale sorgente tramite il fascio di elettroni, non attraverso un elemento riscaldante secondario. Ciò consente una densità energetica molto più elevata e un controllo più preciso.

Compatibilità dei materiali

L'evaporazione termica è limitata a materiali con punti di fusione relativamente bassi. La barchetta riscaldante stessa può fondere o reagire con il materiale sorgente a temperature più elevate.

L'evaporazione a fascio di elettroni eccelle nella deposizione di metalli refrattari (come tungsteno o tantalio) e composti dielettrici (come biossido di titanio o biossido di silicio) che hanno punti di fusione estremamente elevati.

Purezza e qualità del film

Poiché l'evaporazione termica riscalda una barchetta o un crogiolo, esiste il rischio che gli atomi della barchetta stessa evaporino e vengano incorporati nel film come impurità.

L'evaporazione a fascio di elettroni produce film di purezza significativamente più elevata perché il focolare raffreddato ad acqua rimane freddo, garantendo che solo il materiale sorgente venga vaporizzato. Ciò porta a rivestimenti più densi e ad alte prestazioni.

Comprendere i compromessi

Nonostante i suoi vantaggi, l'evaporazione a fascio di elettroni non è la soluzione universale per tutte le applicazioni. Comprendere le sue limitazioni è fondamentale per prendere una decisione informata.

Complessità e costo dell'attrezzatura

I sistemi a fascio di elettroni sono più complessi e costosi degli evaporatori termici. Richiedono alimentatori ad alta tensione, sofisticati sistemi di focalizzazione magnetica e camere a vuoto più robuste.

Generazione di raggi X

L'impatto di elettroni ad alta energia sul materiale sorgente può generare raggi X. Questa radiazione può potenzialmente danneggiare substrati sensibili, come dispositivi semiconduttori o alcune plastiche, richiedendo un'attenta progettazione del processo o schermatura.

Deposizione in linea di vista

Come tutte le tecniche di evaporazione, l'e-beam è un processo "in linea di vista". Il vapore viaggia in linea retta, il che può rendere difficile rivestire uniformemente forme tridimensionali complesse senza complessi meccanismi di rotazione del substrato.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di deposizione corretto dipende interamente dai requisiti del materiale, dal budget e dalla qualità del film desiderata.

- Se il tuo obiettivo principale è l'efficacia in termini di costi per metalli semplici a basso punto di fusione: L'evaporazione termica (resistiva) standard è spesso la scelta più pratica.

- Se il tuo obiettivo principale è depositare film ad alta purezza, rivestimenti ottici o materiali ad alto punto di fusione: L'evaporazione a fascio di elettroni è il metodo superiore e spesso necessario.

- Se il tuo obiettivo principale è ottenere una copertura uniforme su parti 3D complesse o massimizzare l'adesione e la densità del film: Dovresti indagare altre tecniche PVD, come lo sputtering.

In definitiva, la scelta dello strumento di deposizione giusto richiede di abbinare le capacità della tecnica alle esigenze specifiche del tuo prodotto finale.

Tabella riassuntiva:

| Aspetto | Evaporazione a fascio di elettroni | Evaporazione termica |

|---|---|---|

| Fonte di energia | Fascio di elettroni focalizzato | Riscaldamento resistivo di una barchetta/crogiolo |

| Temperatura massima del materiale | Molto alta (>3000°C) | Limitata (punti di fusione più bassi) |

| Purezza del film | Molto alta (nessuna contaminazione da crogiolo) | Inferiore (potenziale contaminazione da barchetta) |

| Ideale per | Metalli refrattari, dielettrici, ottica | Metalli semplici a basso punto di fusione |

| Costo e complessità | Superiore | Inferiore |

Hai bisogno di depositare film sottili ad alta purezza e alte prestazioni?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di evaporazione a fascio di elettroni progettati per applicazioni esigenti nella ricerca e nella produzione. Le nostre soluzioni ti aiutano a ottenere una qualità del film superiore per l'ottica, i semiconduttori e altro ancora.

Contatta i nostri esperti oggi per discutere come la nostra tecnologia e-beam può soddisfare i tuoi specifici obiettivi di deposizione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Valvola a sfera sottovuoto in acciaio inossidabile 304 316 Valvola di arresto per sistemi ad alto vuoto

Domande frequenti

- Qual è il processo di rivestimento sotto vuoto? Ottieni un'ingegneria superficiale superiore per i tuoi prodotti

- Come viene eseguita la deposizione fisica da vapore (PVD) mediante evaporatore a fascio di elettroni? Una guida ai film sottili di elevata purezza

- Cos'è la tecnica dell'evaporazione sotto vuoto? Una guida alla deposizione di film sottili e PVD

- Quali sono gli svantaggi della tecnica di evaporazione termica? Impurità elevate, materiali limitati e scarsa qualità del film

- È possibile far evaporare l'argento? Padroneggiare il processo PVD per rivestimenti ad alte prestazioni

- Quali sono i vantaggi dell'utilizzo di reattori in lega Monel e barchette porta-campioni in nichel? Garantire la purezza nella fluorurazione del carbonio

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio

- Quali materiali vengono utilizzati nell'evaporazione a fascio di elettroni? Dai metalli puri alle ceramiche ad alta temperatura