In sostanza, la calcinazione è un processo di purificazione e trasformazione guidato dal calore. È un tipo specifico di trattamento termico applicato a materiali solidi, dove questi vengono riscaldati ad alta temperatura ma al di sotto del loro punto di fusione. Questo viene eseguito in assenza o con una fornitura molto limitata di aria, un dettaglio critico che lo distingue da altri processi termici. Gli obiettivi primari sono indurre la decomposizione termica, allontanare sostanze volatili come acqua o anidride carbonica, o innescare un cambiamento nella struttura cristallina del materiale.

La calcinazione non consiste semplicemente nel riscaldare un materiale; è un processo termico preciso progettato per modificare la composizione chimica o la struttura fisica di un materiale senza fonderlo. La chiave è controllare la temperatura e l'atmosfera per ottenere un risultato specifico, come la decomposizione o la purificazione.

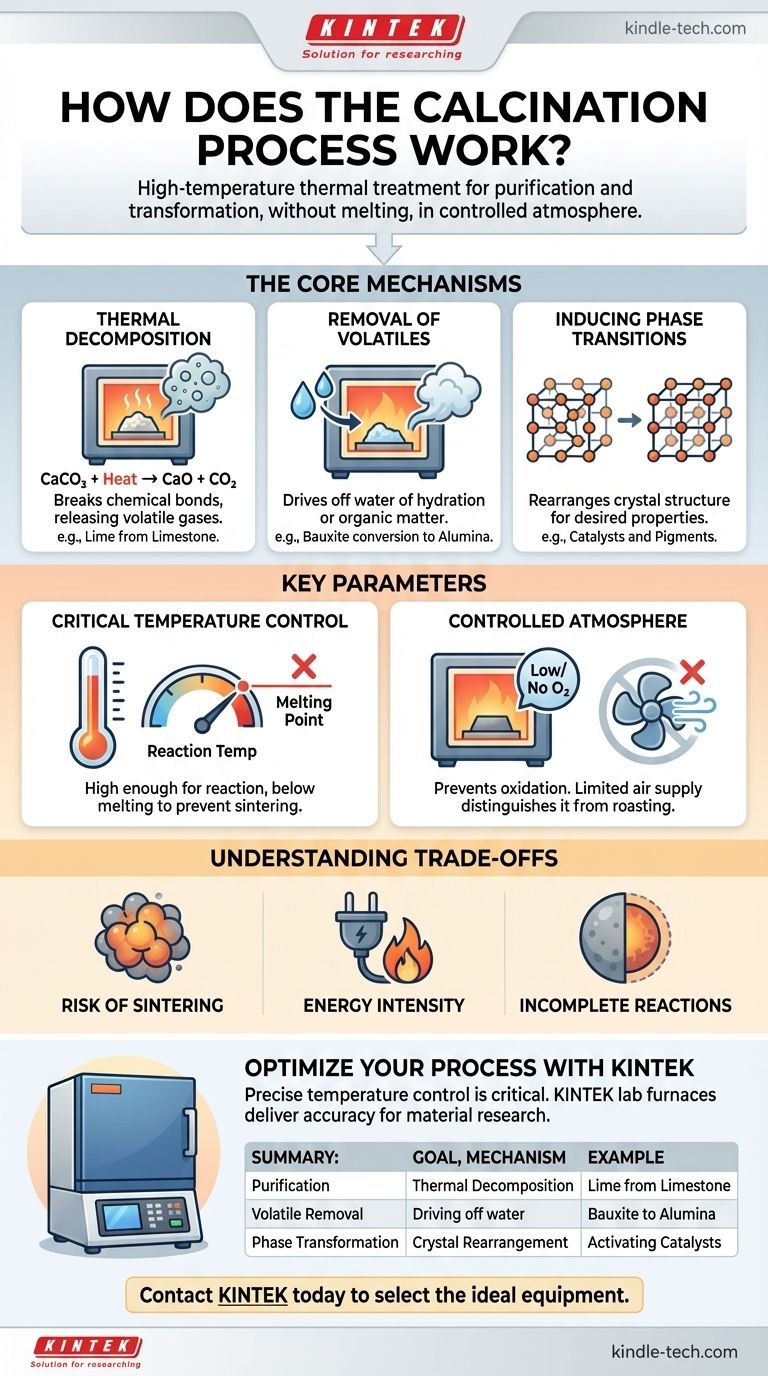

I Meccanismi Fondamentali della Calcinazione

La calcinazione raggiunge i suoi risultati attraverso diversi cambiamenti fisici e chimici distinti. L'obiettivo specifico del processo determina quale di questi meccanismi sia più importante.

Decomposizione Termica

Questo è l'obiettivo più comune della calcinazione. Il processo applica energia termica sufficiente per rompere i legami chimici all'interno di un composto, decomponendolo in sostanze più semplici.

Un classico esempio industriale è la produzione di calce (ossido di calcio) dal calcare (carbonato di calcio). Quando riscaldato, il carbonato si decompone, rilasciando anidride carbonica gassosa.

CaCO₃ (solido) + Calore → CaO (solido) + CO₂ (gas)

Questo ossido di calcio risultante è un componente fondamentale nella produzione di cemento e acciaio.

Rimozione di Sostanze Volatili

Molti minerali grezzi contengono acqua, sia fisicamente assorbita che chimicamente legata all'interno della loro struttura cristallina (nota come acqua di idratazione). La calcinazione fornisce l'energia per allontanare quest'acqua sotto forma di vapore.

Ad esempio, la conversione della bauxite in allumina per la produzione di alluminio comporta la calcinazione per rimuovere la sua acqua di idratazione. Allo stesso modo, questo processo viene utilizzato per rimuovere materia organica volatile da vari materiali.

Induzione di Transizioni di Fase

A volte, l'obiettivo non è cambiare la composizione chimica ma alterare le proprietà fisiche del materiale. Il riscaldamento di un materiale può causare il riarrangiamento dei suoi atomi in una struttura cristallina diversa, spesso più stabile o funzionalmente utile.

Questo è comune nella produzione di catalizzatori e pigmenti ceramici, dove una specifica fase cristallina possiede l'attività catalitica o il colore desiderati.

Parametri Chiave Che Definiscono il Processo

La calcinazione di un materiale richiede un controllo preciso su diverse variabili. Questi parametri dettano l'efficienza e il risultato dell'intero processo.

Il Ruolo Critico della Temperatura

La temperatura di calcinazione deve essere controllata con attenzione. Deve essere sufficientemente alta da fornire l'energia di attivazione per la reazione desiderata (es. decomposizione) ma deve rimanere rigorosamente al di sotto del punto di fusione del materiale.

Se la temperatura è troppo bassa, la reazione sarà incompleta. Se è troppo alta, il materiale potrebbe fondere o sinterizzare (fondersi insieme), il che è tipicamente un risultato indesiderabile.

L'Atmosfera Controllata

La calcinazione è definita dal suo ambiente a basso contenuto di ossigeno o privo di ossigeno. Questo è cruciale per prevenire l'ossidazione, che è una reazione chimica completamente diversa.

I processi che riscaldano i materiali in presenza di abbondante aria per causare deliberatamente l'ossidazione sono noti come arrostimento, non calcinazione. Questa distinzione è fondamentale nella metallurgia e nella scienza dei materiali.

Comprendere i Compromessi e i Limiti

Sebbene potente, la calcinazione non è priva di sfide. Comprendere i suoi limiti è fondamentale per applicarla efficacemente.

Rischio di Sinterizzazione

Uno scarso controllo della temperatura è il rischio principale. Se la temperatura si avvicina troppo al punto di fusione del materiale, le singole particelle possono iniziare a fondersi insieme. Questo processo di sinterizzazione riduce la superficie e può rovinare le proprietà desiderate del prodotto finale.

Intensità Energetica

Mantenere le alte temperature richieste per la calcinazione (spesso 800-1000°C o superiori) richiede una quantità significativa di energia. Questo lo rende un processo costoso con un notevole impatto ambientale, specialmente per reazioni come la produzione di calce che rilasciano grandi volumi di CO₂.

Reazioni Incomplete

Ottenere una reazione completa al 100% può essere difficile. Se il materiale non viene riscaldato per una durata sufficiente, o se il trasferimento di calore è scarso a causa di grandi dimensioni delle particelle, parte del materiale originale, non decomposto, potrebbe rimanere, compromettendo la purezza del prodotto finale.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri specifici del tuo processo di calcinazione dipendono interamente dal prodotto finale desiderato.

- Se il tuo obiettivo primario è produrre un ossido da un carbonato: Devi assicurarti che la temperatura sia sufficientemente alta da allontanare tutta la CO₂ ma abbastanza bassa da prevenire la sinterizzazione del prodotto ossido finale.

- Se il tuo obiettivo primario è rimuovere l'umidità: Un profilo di temperatura più basso potrebbe essere sufficiente, concentrandosi sull'allontanamento dell'acqua senza innescare una decomposizione chimica indesiderata.

- Se il tuo obiettivo primario è ottenere una fase cristallina specifica: Il controllo preciso della temperatura e il tempo di mantenimento sono fondamentali, poiché le transizioni di fase avvengono all'interno di finestre di temperatura specifiche.

In definitiva, padroneggiare la calcinazione significa comprenderla come uno strumento per ingegnerizzare con precisione le proprietà finali di un materiale attraverso energia termica controllata.

Tabella Riepilogativa:

| Obiettivo della Calcinazione | Meccanismo Chiave | Esempio di Applicazione |

|---|---|---|

| Purificazione / Decomposizione | Decomposizione termica di composti (es. carbonati). | Produzione di calce (CaO) dal calcare (CaCO₃). |

| Rimozione di Sostanze Volatili | Allontanamento di acqua (idratazione) o altre sostanze volatili. | Conversione della bauxite in allumina per la produzione di alluminio. |

| Trasformazione di Fase | Riarrangiamento della struttura cristallina per alterare le proprietà del materiale. | Attivazione di catalizzatori o sviluppo di pigmenti ceramici. |

Pronto a Ottimizzare il Tuo Processo di Calcinazione?

Il controllo preciso della temperatura è fondamentale per una calcinazione di successo. KINTEK è specializzata in forni da laboratorio ad alte prestazioni che offrono l'accuratezza e l'affidabilità di cui il tuo laboratorio ha bisogno per la ricerca sulla purificazione dei materiali, la decomposizione e la trasformazione di fase.

Contatta KINTEK oggi stesso per discutere la tua applicazione specifica. I nostri esperti ti aiuteranno a selezionare l'attrezzatura ideale per raggiungere i tuoi obiettivi nella scienza dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono i metodi di analisi delle ceneri? Spiegazione di incenerimento a secco, incenerimento a umido e altro ancora

- Quali sono gli svantaggi della digestione a umido? Principali rischi per la sicurezza e di contaminazione

- Cos'è la calcinazione della materia organica? Un processo chiave per un'analisi elementare accurata

- Quali sono i vantaggi dell'incenerimento a secco rispetto a quello a umido? Ottimizza la preparazione dei campioni del tuo laboratorio

- Quali sono gli svantaggi di un forno a muffola? Comprendere i compromessi per il tuo laboratorio