In sintesi, l'aumento della temperatura di sinterizzazione generalmente migliora le proprietà meccaniche di un materiale, ma solo fino a un punto ottimale. Il calore fornisce l'energia necessaria per legare insieme le particelle del materiale, aumentando la densità e creando un componente finale più forte e coeso. Tuttavia, il superamento della temperatura ottimale può degradare queste proprietà.

La relazione tra temperatura di sinterizzazione e resistenza meccanica riguarda fondamentalmente il controllo della densità. La temperatura guida la diffusione atomica che elimina i pori tra le particelle, ma un calore eccessivo può causare difetti come grani di dimensioni eccessive, indebolendo in definitiva il materiale.

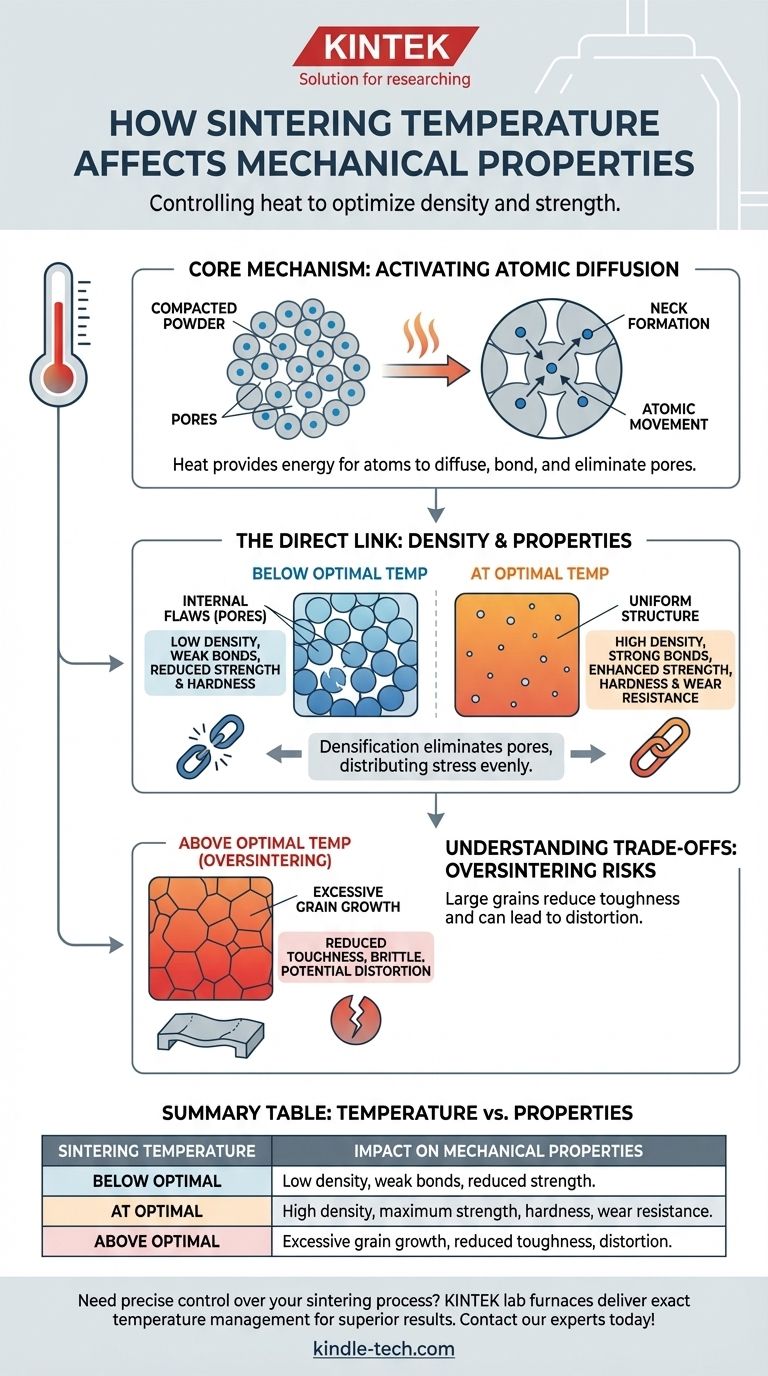

Il meccanismo fondamentale: come la temperatura guida la densificazione

La sinterizzazione è un processo termico per compattare e formare una massa solida di materiale mediante calore senza fonderlo fino al punto di liquefazione. La temperatura è la variabile principale che controlla l'efficienza di questa trasformazione.

Attivazione della diffusione atomica

Il calore è una forma di energia. Applicarlo a una polvere compattata fornisce agli atomi all'interno delle particelle l'energia necessaria per muoversi, ovvero diffondere. Questo movimento atomico è il motore dell'intero processo di sinterizzazione.

Formazione del collo e legame tra particelle

Quando gli atomi iniziano a diffondere, si muovono attraverso i confini delle particelle adiacenti. Questo crea piccoli ponti o "colli" nei punti di contatto. La formazione di questi colli è il primo passo per trasformare una polvere sciolta in una struttura solida e legata.

Eliminazione dei pori e aumento della densità

Con sufficiente temperatura e tempo, la diffusione atomica continua, spostando il materiale dalle particelle alle cavità (pori) tra di esse. Questo processo elimina sistematicamente la porosità, facendo contrarre il componente e renderlo più denso.

Il collegamento diretto tra densità e proprietà meccaniche

La densità finale di una parte sinterizzata è il fattore più critico che ne determina le prestazioni. Temperature più elevate, fino a un certo punto, contribuiscono direttamente a una maggiore densità e, quindi, a migliori proprietà meccaniche.

Riduzione dei difetti interni

I pori e le cavità all'interno di un materiale agiscono come concentratori di sollecitazioni. Quando viene applicato un carico, la sollecitazione si intensifica ai bordi di questi minuscoli fori, rendendoli i punti più probabili di cedimento. Eliminando i pori, la densificazione crea una struttura più uniforme che distribuisce la sollecitazione in modo uniforme.

Miglioramento di resistenza, durezza e resistenza all'usura

Un materiale più denso è intrinsecamente più resistente e più duro perché ha più massa legata per resistere alla deformazione e alla frattura. Questa maggiore durezza ne migliora anche la resistenza all'usura, poiché la superficie è più in grado di resistere all'abrasione e all'attrito.

Comprendere i compromessi: il rischio di sinterizzazione eccessiva

Utilizzare semplicemente la temperatura più alta possibile non è una strategia efficace. Spingere la temperatura troppo in alto o mantenerla troppo a lungo introduce nuovi problemi che possono compromettere gravemente l'integrità del materiale.

Il problema della crescita del grano

A temperature eccessive, i cristalli o grani individuali all'interno del materiale possono iniziare a fondersi e crescere in modo anormalmente grandi. Sebbene questo processo riduca ancora la porosità, crea una microstruttura grossolana.

L'impatto sulla tenacità

Un materiale con grani eccessivamente grandi può diventare fragile. Ciò significa che, sebbene possa essere duro, la sua tenacità — la sua capacità di assorbire energia e resistere a un cedimento catastrofico — è significativamente ridotta.

Il pericolo di distorsione

Infine, ogni materiale ha un punto di fusione. Man mano che la temperatura di sinterizzazione si avvicina a questo limite, il materiale può iniziare ad ammorbidirsi eccessivamente, portando a cedimenti, distorsioni o a una perdita completa della forma prevista del componente.

Ottimizzazione della temperatura di sinterizzazione per il tuo obiettivo

La temperatura di sinterizzazione "corretta" non è un valore unico, ma dipende interamente dal risultato desiderato per il componente finale. Il tuo obiettivo determina l'equilibrio ideale tra densità e microstruttura.

- Se il tuo obiettivo principale è la massima resistenza e durezza: Il tuo obiettivo è raggiungere la massima densità possibile appena prima dell'inizio della rapida crescita del grano. Ciò richiede un controllo preciso della temperatura.

- Se il tuo obiettivo principale è la porosità controllata (ad esempio per i filtri): Dovresti utilizzare una temperatura più bassa per incoraggiare la formazione di colli tra le particelle senza eliminare completamente i pori.

- Se il tuo obiettivo principale è bilanciare prestazioni e costi: Potresti scegliere una temperatura moderata che raggiunga proprietà meccaniche sufficienti per l'applicazione senza incorrere negli alti costi energetici della sinterizzazione a temperatura di picco.

In definitiva, il controllo della temperatura di sinterizzazione è l'arte di gestire il comportamento atomico per costruire la struttura materiale ideale per la tua esigenza specifica.

Tabella riassuntiva:

| Effetto della temperatura di sinterizzazione | Impatto sulle proprietà meccaniche |

|---|---|

| Al di sotto dell'ottimale | Bassa densità, deboli legami tra le particelle, ridotta resistenza e durezza |

| All'ottimale | Alta densità, forti legami, massima resistenza, durezza e resistenza all'usura |

| Al di sopra dell'ottimale (sinterizzazione eccessiva) | Crescita eccessiva dei grani, ridotta tenacità, potenziale distorsione |

Hai bisogno di un controllo preciso del tuo processo di sinterizzazione per ottenere proprietà dei materiali superiori? Noi di KINTEK siamo specializzati in forni da laboratorio ad alte prestazioni e materiali di consumo che offrono una gestione esatta della temperatura per risultati coerenti e affidabili. Sia che tu stia sviluppando ceramiche avanzate, leghe metalliche o compositi specializzati, le nostre apparecchiature garantiscono una densificazione ottimale e prestazioni meccaniche. Contatta oggi i nostri esperti per trovare la soluzione di sinterizzazione perfetta per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica

- Come fa un forno di sinterizzazione a pressatura a caldo sottovuoto a facilitare la sintesi di TiBw/TA15? Ottenere compositi di titanio densi al 100%

- Qual è la funzione principale di un forno di sinterizzazione a pressatura a caldo sottovuoto? Guida esperta per la fabbricazione di Ti-22Al-25Nb

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.