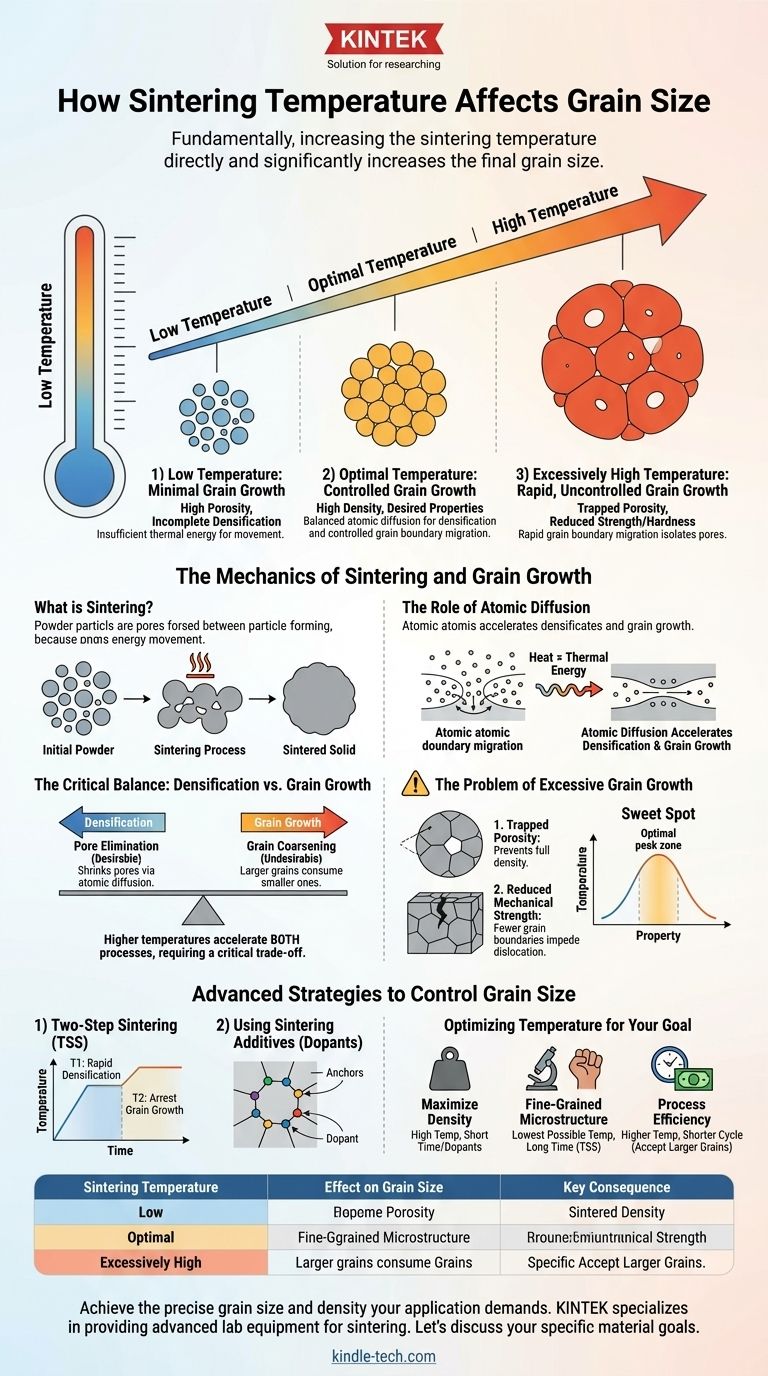

Fondamentalmente, l'aumento della temperatura di sinterizzazione aumenta direttamente e significativamente la dimensione finale dei grani. Ciò si verifica perché temperature più elevate forniscono l'energia termica necessaria affinché gli atomi si muovano, un processo chiamato diffusione atomica. Questo movimento atomico potenziato accelera sia il desiderabile processo di densificazione (la rimozione dei pori) sia il spesso indesiderabile processo di crescita dei grani, in cui i grani più piccoli vengono consumati da quelli più grandi.

La sfida principale della sinterizzazione non è solo raggiungere un'alta densità, ma farlo controllando la dimensione dei grani. La temperatura è la leva principale per la densificazione, ma contemporaneamente accelera la crescita dei grani, forzando un compromesso critico che determina le proprietà finali del materiale.

La Meccanica della Sinterizzazione e della Crescita dei Grani

Per controllare la dimensione dei grani, devi prima comprendere le forze fondamentali in gioco durante il processo di sinterizzazione. È una competizione tra l'eliminazione dei pori e l'ingrossamento dei grani.

Cos'è la Sinterizzazione?

La sinterizzazione è un trattamento termico che lega le particelle di polvere insieme in una massa solida e densa. L'obiettivo primario è ridurre o eliminare lo spazio vuoto, o porosità, tra le particelle iniziali.

Questo processo avviene a temperature inferiori al punto di fusione del materiale. Invece di fondere e unirsi, gli atomi si muovono attraverso le superfici delle particelle per formare e far crescere "colli" tra di esse.

Il Ruolo della Diffusione Atomica

Il motore che guida l'intero processo è la diffusione atomica. La temperatura è il carburante. Man mano che aumenti la temperatura, fornisci agli atomi più energia cinetica, permettendo loro di muoversi più liberamente e rapidamente.

Questo movimento permette agli atomi di migrare da aree di alta sollecitazione (come la superficie di una particella) ad aree di minore sollecitazione (come il collo tra due particelle), causando la crescita dei colli e il restringimento dei pori.

Come Crescono i Grani

Un materiale sinterizzato è composto da molti cristalli individuali, o grani. L'interfaccia tra due grani qualsiasi è chiamata bordo di grano.

I bordi di grano hanno un'energia maggiore rispetto all'interno di un grano. Per minimizzare l'energia totale del sistema, il materiale cerca di ridurre la sua area totale di bordo di grano. Ciò si ottiene attraverso la crescita dei grani: i grani più grandi, che sono più stabili energeticamente, consumano i loro vicini più piccoli.

La Temperatura come Acceleratore

La crescita dei grani, come la densificazione, dipende dalla diffusione atomica. Affinché un bordo di grano si muova e consumi un altro grano, gli atomi devono staccarsi da un reticolo cristallino e riattaccarsi all'altro.

Temperature più elevate accelerano drasticamente questo movimento atomico, portando a un tasso molto più rapido di migrazione del bordo di grano e, di conseguenza, a una crescita più rapida dei grani.

L'Equilibrio Critico: Densificazione vs. Crescita dei Grani

Il successo di un processo di sinterizzazione è definito da quanto bene gestisce la competizione tra il raggiungimento di un'alta densità e la prevenzione di un'eccessiva crescita dei grani.

Due Processi Concorrenti

Nelle fasi iniziali e intermedie della sinterizzazione, la densificazione è spesso il processo dominante. I pori si trovano ai bordi dei grani e la diffusione atomica li riduce efficacemente.

Tuttavia, all'aumentare della temperatura o del tempo, i bordi dei grani possono staccarsi dai pori. Quando un bordo di grano in rapido movimento passa davanti a un poro, quel poro rimane intrappolato all'interno del grano, rendendone estremamente difficile la rimozione.

Il Problema dell'Eccessiva Crescita dei Grani

La crescita incontrollata dei grani è spesso dannosa per le prestazioni finali del materiale. Può portare a due problemi principali:

- Porosità Intrappolata: Man mano che i grani grandi crescono rapidamente, possono isolare i pori al loro interno, impedendo al materiale di raggiungere la piena densità.

- Ridotta Resistenza Meccanica: Per la maggior parte delle ceramiche e dei metalli, la resistenza e la durezza diminuiscono all'aumentare della dimensione dei grani. Questo è descritto dalla relazione di Hall-Petch, che afferma che i grani più piccoli creano più bordi che ostacolano il movimento delle dislocazioni, rendendo il materiale più resistente.

Il "Punto Ottimale" della Sinterizzazione

Per ogni dato materiale, esiste un profilo temperatura-tempo ottimale. Una temperatura troppo bassa produce un pezzo poroso e debole. Una temperatura troppo alta crea un pezzo con grani grandi e deboli e potenzialmente porosità intrappolata. L'obiettivo è trovare il "punto ottimale" che massimizza la densificazione mantenendo la dimensione dei grani entro un intervallo accettabile.

Strategie Avanzate per Controllare la Dimensione dei Grani

Poiché la semplice applicazione del calore presenta questo compromesso, gli ingegneri dei materiali hanno sviluppato metodi più sofisticati per disaccoppiare la densificazione dalla crescita dei grani.

Sinterizzazione a Due Fasi (TSS)

Questo metodo prevede il riscaldamento del materiale a una temperatura relativamente alta (T1) per ottenere un alto tasso di densificazione iniziale. Una volta che il materiale raggiunge una densità critica (tipicamente >90%), la temperatura viene rapidamente abbassata a una seconda temperatura più bassa (T2) e mantenuta.

A T2, la diffusione necessaria per la densificazione può ancora avvenire (specialmente per rimuovere i pori finali piccoli), ma l'energia è troppo bassa per una rapida migrazione del bordo di grano, arrestando efficacemente la crescita dei grani.

Uso di Additivi di Sinterizzazione (Dopanti)

Un'altra tecnica potente è l'aggiunta di piccole quantità di un secondo materiale, o dopante. Questi ioni dopanti tendono a segregarsi ai bordi dei grani.

Questo crea un effetto di "trascinamento del soluto", in cui gli atomi dopanti agiscono come ancore che impediscono fisicamente il movimento del bordo di grano. Ciò rallenta la crescita dei grani, consentendo alla densificazione di procedere fino al completamento a temperature più elevate senza la penalità di un'eccessiva ingrossamento dei grani.

Ottimizzazione della Temperatura per il Tuo Obiettivo

La temperatura di sinterizzazione ideale non è un valore unico; è un parametro che devi regolare in base al tuo obiettivo primario per il componente finale.

- Se il tuo obiettivo principale è raggiungere la massima densità: Devi usare una temperatura sufficientemente alta per favorire l'eliminazione dei pori, ma considera un tempo di mantenimento più breve o l'uso di dopanti per prevenire una crescita incontrollata dei grani che potrebbe intrappolare la porosità residua.

- Se il tuo obiettivo principale è una microstruttura a grana fine (per resistenza e durezza): Dai priorità alla temperatura più bassa possibile che possa ancora raggiungere la densità desiderata, anche se ciò richiede un tempo di sinterizzazione significativamente più lungo. Metodi avanzati come la sinterizzazione a due fasi sono ideali per questo obiettivo.

- Se il tuo obiettivo principale è l'efficienza del processo (costo e tempo): Spesso si preferiscono temperature più elevate e tempi di ciclo più brevi. Tuttavia, devi accettare la conseguente dimensione dei grani più grande e testare rigorosamente che le proprietà meccaniche del materiale soddisfino ancora i requisiti dell'applicazione.

In definitiva, padroneggiare l'effetto della temperatura sulla dimensione dei grani è la chiave per trasformare una semplice polvere in un componente ingegnerizzato ad alte prestazioni.

Tabella Riassuntiva:

| Temperatura di Sinterizzazione | Effetto sulla Dimensione dei Grani | Conseguenza Chiave |

|---|---|---|

| Bassa | Crescita Minima | Alta Porosità, Densificazione Incompleta |

| Ottimale | Crescita Controllata | Alta Densità, Proprietà Meccaniche Desiderate |

| Eccessivamente Alta | Crescita Rapida, Incontrollata | Porosità Intrappolata, Resistenza/Durezza Ridotte |

Ottieni la dimensione dei grani e la densità precise che la tua applicazione richiede.

Il controllo del processo di sinterizzazione è fondamentale per sviluppare materiali con le giuste proprietà meccaniche. KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e il supporto esperto di cui hai bisogno per padroneggiare questo equilibrio.

I nostri forni di sinterizzazione offrono un controllo preciso della temperatura e profili programmabili, consentendo tecniche come la sinterizzazione a due fasi per ottenere alta densità con una dimensione dei grani fine. Che tu stia lavorando su ricerca e sviluppo o produzione, le soluzioni KINTEK ti aiutano a ottimizzare il tuo processo per resistenza, durezza ed efficienza.

Discutiamo i tuoi obiettivi specifici sui materiali. Contatta i nostri esperti oggi per trovare la soluzione di sinterizzazione ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio

- Come scegliere un forno tubolare? Una guida per abbinare le esigenze del tuo processo

- Quali sono le applicazioni comuni per un forno tubolare? Essenziale per il trattamento termico, la sintesi e la purificazione

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica