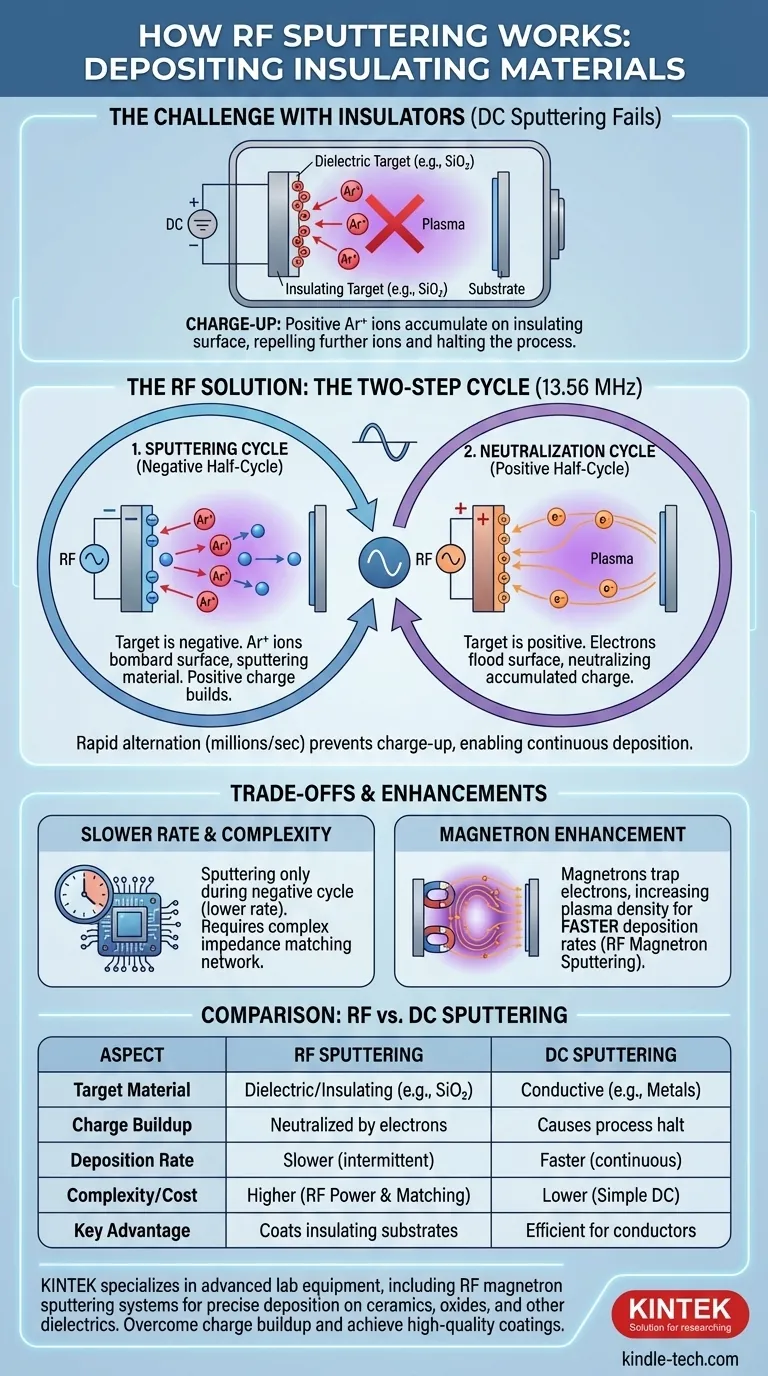

Lo sputtering a RF è una tecnica di deposizione fisica da vapore (PVD) che utilizza una sorgente di alimentazione a radiofrequenza per creare un plasma e depositare film sottili di materiale su una superficie. A differenza della sua controparte più semplice, lo sputtering a corrente continua (DC), questo metodo è specificamente progettato per funzionare con materiali elettricamente isolanti o dielettrici, come ceramiche e ossidi, prevenendo un accumulo di carica che arresterebbe il processo sul bersaglio.

Il problema fondamentale nel depositare materiali isolanti è che accumulano carica elettrica, la quale respinge gli ioni necessari per la prosecuzione del processo di sputtering. Lo sputtering a RF risolve questo problema alternando rapidamente il campo elettrico, utilizzando un ciclo per effettuare lo sputtering del materiale e il ciclo successivo per attrarre elettroni che neutralizzano la carica accumulata, consentendo una deposizione continua.

Il Processo Fondamentale di Sputtering

Lo sputtering, in qualsiasi forma, è un processo fisico, non chimico. Pensalo come un gioco di biliardo atomico microscopico.

Creazione dell'Ambiente al Plasma

L'intero processo avviene all'interno di una camera ad alto vuoto. Questa camera viene prima evacuata e poi riempita con una piccola quantità controllata di un gas inerte, quasi sempre argon (Ar). Questo gas fornisce i "proiettili" per il processo.

Il Bersaglio e il Substrato

All'interno della camera ci sono due componenti chiave: il bersaglio (target) e il substrato. Il bersaglio è una piastra realizzata con il materiale che si desidera depositare (ad esempio, biossido di silicio). Il substrato è l'oggetto che si desidera rivestire (ad esempio, un wafer di silicio). Tra di essi viene stabilito un campo elettrico.

Bombardamento Ionico ed Espulsione di Atomi

Quando viene applicato il campo elettrico, questo energizza il gas argon, strappando elettroni dagli atomi di argon e creando un plasma incandescente composto da ioni argon positivi (Ar+) ed elettroni liberi. Gli ioni di argon caricati positivamente vengono accelerati con forza verso il bersaglio caricato negativamente.

All'impatto, questi ioni ad alta energia sbattono fisicamente via gli atomi dalla superficie del bersaglio. Questa espulsione del materiale del bersaglio è lo "sputtering". Questi atomi appena liberati viaggiano attraverso il vuoto e si depositano sul substrato, costruendo gradualmente un film sottile e uniforme.

Perché la Radiofrequenza (RF) è l'Innovazione Critica

Il processo di base descritto sopra funziona perfettamente bene con una semplice sorgente di alimentazione a Corrente Continua (DC) se il bersaglio è elettricamente conduttivo, come un metallo. Tuttavia, se il bersaglio è un isolante, lo sputtering DC fallisce quasi istantaneamente.

La Sfida con i Bersagli Isolanti

Con una sorgente di alimentazione DC, il bersaglio viene mantenuto a una tensione negativa costante. Quando gli ioni Ar+ positivi colpiscono il bersaglio isolante, la loro carica non ha dove andare. Si accumulano sulla superficie, creando una carica positiva localizzata. Questo è noto come "accumulo di carica" (charge-up).

Questo accumulo di carica positiva diventa rapidamente abbastanza forte da respingere qualsiasi nuovo ione Ar+ che tenti di avvicinarsi, bloccando di fatto il processo di sputtering.

Il Ciclo RF a Due Fasi

Lo sputtering a RF supera questo problema utilizzando una sorgente di alimentazione a corrente alternata che oscilla a frequenze radio (tipicamente 13,56 MHz). Questa rapida commutazione crea due mezzi cicli distinti.

- Ciclo di Sputtering (Negativo): Durante il mezzo ciclo in cui il bersaglio è carico negativamente, esso attrae gli ioni Ar+ positivi dal plasma. Questi ioni bombardano la superficie ed effettuano lo sputtering del materiale, proprio come nel processo DC. Tuttavia, questo provoca anche un accumulo di carica positiva.

- Ciclo di Neutralizzazione (Positivo): Nel mezzo ciclo successivo, la polarità del bersaglio si inverte diventando positiva. Ora attrae fortemente gli elettroni liberi, molto più leggeri e mobili, provenienti dal plasma. Questi elettroni inondano la superficie del bersaglio, neutralizzando la carica positiva accumulata durante il ciclo precedente.

Questa rapida alternanza, che avviene milioni di volte al secondo, consente lo sputtering continuo di materiali isolanti senza alcun accumulo di carica che arresti il processo.

Comprendere i Compromessi

Sebbene lo sputtering a RF sia eccezionalmente versatile, è essenziale comprenderne i compromessi intrinseci rispetto ad altri metodi.

Tassi di Deposizione Più Lenti

Poiché lo sputtering efficace si verifica solo durante la porzione negativa del ciclo RF, il tasso di deposizione complessivo è generalmente inferiore a quello dello sputtering DC per un dato livello di potenza. Il processo è effettivamente "spento" per metà del tempo.

Complessità e Costo del Sistema

I sistemi di alimentazione RF sono significativamente più complessi dei sistemi di alimentazione DC. Richiedono sofisticate reti di adattamento di impedenza per trasferire in modo efficiente la potenza al plasma, il che aumenta il costo e i requisiti di manutenzione delle apparecchiature.

Il Ruolo dei Magnetron

Per contrastare i tassi di deposizione più lenti, la maggior parte dei sistemi moderni utilizza lo sputtering a magnetron. Posizionando magneti potenti dietro il bersaglio, gli elettroni liberi nel plasma vengono intrappolati in un campo magnetico direttamente di fronte alla superficie del bersaglio.

Questa trappola di elettroni aumenta drasticamente la probabilità di collisioni con gli atomi di gas argon, creando un plasma molto più denso e ricco di ioni proprio dove è necessario. Ciò consente tassi di deposizione significativamente più rapidi. Quando questo è abbinato a una sorgente di alimentazione RF, viene chiamato sputtering a magnetron RF.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnica di sputtering corretta dipende interamente dal materiale che devi depositare e dai tuoi requisiti di prestazione.

- Se il tuo obiettivo principale è depositare materiali conduttivi (ad esempio, metalli come alluminio o titanio): lo sputtering a magnetron DC è quasi sempre la scelta più efficiente ed economica.

- Se il tuo obiettivo principale è depositare materiali non conduttivi, dielettrici (ad esempio, biossido di silicio, nitruro di alluminio): lo sputtering a RF è la tecnologia essenziale richiesta per prevenire l'accumulo di carica sul bersaglio.

- Se il tuo obiettivo principale è massimizzare il tasso di deposizione di un materiale isolante: lo sputtering a magnetron RF fornisce la necessaria neutralizzazione della carica della RF con il miglioramento del tasso dei magnetron.

In definitiva, comprendere il ruolo del campo alternato è la chiave per sfruttare lo sputtering a RF per gli strati di materiali avanzati che definiscono la tecnologia moderna.

Tabella Riassuntiva:

| Aspetto | Sputtering a RF | Sputtering a DC |

|---|---|---|

| Materiale del Bersaglio | Dielettrico/Isolante (es. SiO₂, Al₂O₃) | Conduttivo (es. metalli) |

| Accumulo di Carica | Neutralizzato dal flusso di elettroni | Provoca l'arresto del processo |

| Tasso di Deposizione | Più lento (sputtering solo durante il ciclo negativo) | Più veloce |

| Complessità/Costo | Superiore (richiede alimentazione RF e adattamento di impedenza) | Inferiore |

| Vantaggio Chiave | Consente il rivestimento di substrati isolanti | Efficiente per materiali conduttivi |

Hai bisogno di depositare film sottili su materiali isolanti difficili? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di sputtering a magnetron RF progettati per una deposizione precisa e uniforme su ceramiche, ossidi e altri dielettrici. Le nostre soluzioni ti aiutano a superare i problemi di accumulo di carica e a ottenere rivestimenti affidabili e di alta qualità per le tue esigenze di ricerca o produzione. Contattaci oggi per discutere come la nostra esperienza può migliorare i tuoi processi di film sottile!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

Domande frequenti

- Quali sono le parti di una pressa a piastre? I 4 componenti fondamentali per una filtrazione efficiente

- Due materiali diversi possono avere lo stesso valore di capacità termica specifica? Svelare la scienza del comportamento termico

- Le persone riescono a distinguere i diamanti veri da quelli falsi? La verità sui diamanti coltivati in laboratorio vs. naturali

- Quali sono gli svantaggi e i vantaggi del titanio? Bilanciare prestazioni e costi per il tuo progetto

- Cos'è un filtro pressa per la separazione solido-liquido? Ottenere la massima disidratazione e torta secca

- Quali sono le rese della pirolisi? Una guida per massimizzare il biochar, il bio-olio o il syngas

- Cos'è la pirolisi al plasma? Trasformare i rifiuti in energia pulita e materiali inerti

- Come viene eseguita la sinterizzazione? Una guida passo passo per fondere le polveri in parti solide