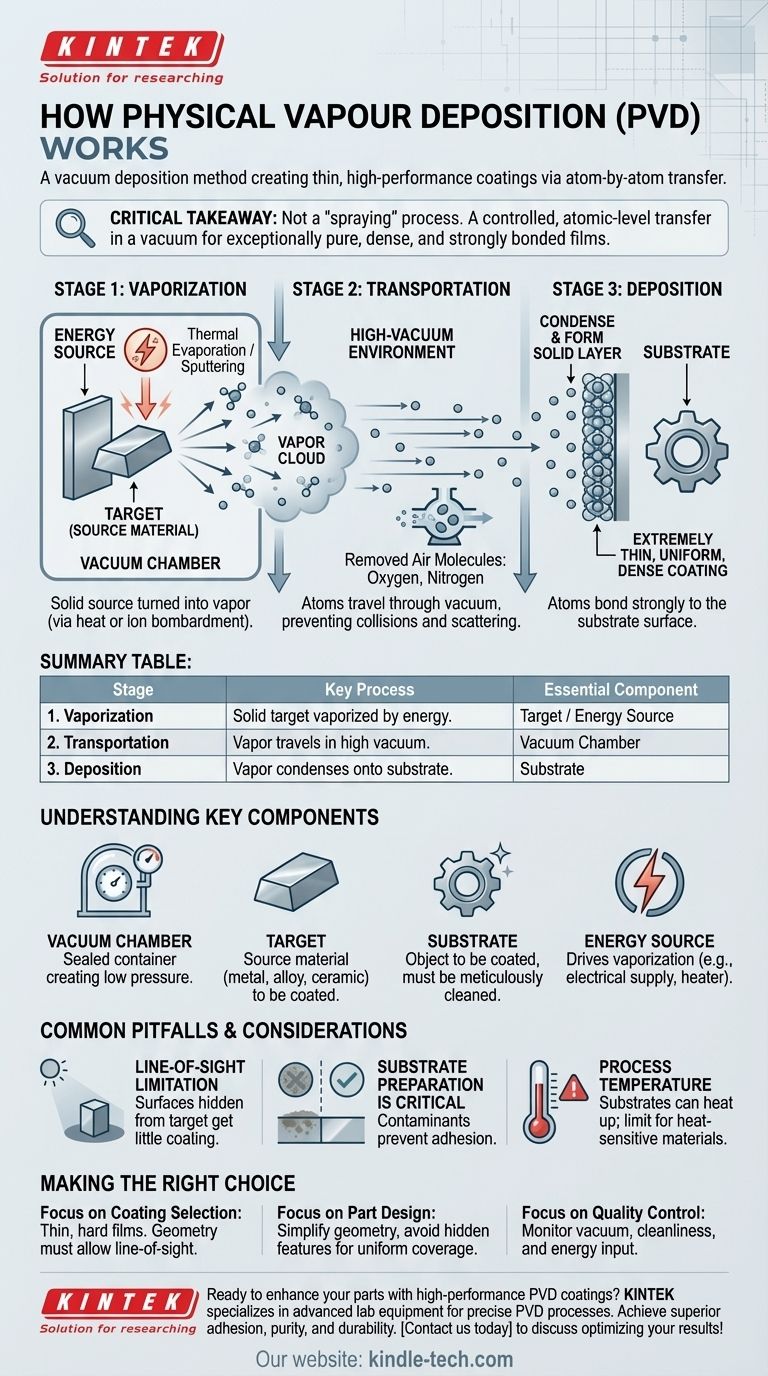

In sostanza, la Deposizione Fisica da Vapore (PVD) è un metodo di deposizione sotto vuoto che produce un rivestimento sottile e ad alte prestazioni su un componente solido. Il processo prevede tre passaggi fondamentali: trasformare un materiale sorgente solido in vapore, trasportare quel vapore attraverso un vuoto e quindi condensarlo atomo per atomo sulla superficie del componente, noto come substrato.

Il punto cruciale è che il PVD non è un semplice processo di "spruzzatura". È un trasferimento di materiale altamente controllato, a livello atomico, all'interno di un vuoto, essenziale per creare un film eccezionalmente puro, denso e fortemente legato alla superficie.

Le Tre Fasi Fondamentali del Processo PVD

Per capire come funziona il PVD, è meglio suddividerlo nelle sue tre fasi sequenziali. Ogni passaggio è controllato con precisione per ottenere le proprietà di rivestimento desiderate.

Fase 1: Vaporizzazione

Il processo inizia con un materiale sorgente solido, spesso chiamato bersaglio. Questo bersaglio viene posto all'interno della camera a vuoto e sottoposto a un ambiente altamente energetico per forzare gli atomi o le molecole a sfuggire dalla sua superficie, creando una nuvola di vapore. Ciò si ottiene tipicamente attraverso uno dei due metodi principali: evaporazione termica (riscaldamento del materiale fino alla sua vaporizzazione) o sputtering (bombardamento del materiale con ioni energetici).

Fase 2: Trasporto

Una volta vaporizzati, gli atomi del materiale di rivestimento viaggiano dal bersaglio verso il substrato. Questo viaggio avviene all'interno di un ambiente ad alto vuoto. Questo vuoto non è un dettaglio minore; è fondamentale per l'intero processo.

Il vuoto rimuove le molecole d'aria (come ossigeno e azoto) che altrimenti colliderebbero con gli atomi in viaggio. Queste collisioni farebbero disperdere, reagire o perdere energia agli atomi, impedendo loro di raggiungere il substrato o di formare un film contaminato e di bassa qualità.

Fase 3: Deposizione

Quando gli atomi vaporizzati raggiungono il substrato più freddo, si condensano e formano uno strato solido. Questo film si accumula atomo per atomo, creando un rivestimento estremamente sottile, uniforme e denso. Poiché gli atomi arrivano con energia significativa, si fissano in un film altamente strutturato e fortemente aderente sulla superficie del substrato.

Comprendere i Componenti Chiave

Ogni sistema PVD è costruito attorno a pochi componenti essenziali che consentono il processo.

La Camera a Vuoto

Questo è il contenitore sigillato dove si svolge l'intero processo. Viene pompato fino a una pressione molto bassa per creare l'ambiente di vuoto necessario.

Il Bersaglio (Materiale Sorgente)

Questo è il blocco solido, la polvere o il lingotto del materiale che diventerà il rivestimento. Può essere un metallo puro, una lega o un composto ceramico come il Nitruro di Titanio.

Il Substrato

Questo è l'oggetto o il componente che viene rivestito. I substrati vengono meticolosamente puliti prima di essere posti nella camera per garantire che il rivestimento aderisca correttamente.

La Fonte di Energia

Questo è il meccanismo che guida la fase di vaporizzazione. Nello sputtering, si tratta tipicamente di un'alimentazione elettrica che crea un plasma di ioni. Nell'evaporazione, è un riscaldatore resistivo o un fascio di elettroni che riscalda il materiale sorgente.

Trappole Comuni e Considerazioni

Sebbene potente, il PVD è governato da principi fisici che creano limitazioni specifiche. Comprendere queste è fondamentale per un'applicazione di successo.

Limitazione della Linea di Vista

Poiché gli atomi viaggiano in linea relativamente retta dal bersaglio al substrato, il PVD è un processo a linea di vista. Le superfici nascoste o in ombra rispetto al bersaglio riceveranno poco o nessun rivestimento. Ciò rende difficile rivestire geometrie interne complesse senza sofisticati meccanismi di rotazione dei componenti.

La Preparazione del Substrato è Critica

La qualità di un rivestimento PVD dipende interamente dalla pulizia del substrato. Qualsiasi contaminante microscopico, come oli o ossidi, impedirà una corretta adesione e può causare il distacco o lo sfaldamento del film.

Temperatura del Substrato

Sebbene il substrato sia "più freddo" della fonte di vapore, spesso viene riscaldato a centinaia di gradi Celsius durante il processo. Questa temperatura elevata aiuta a migliorare la densità e l'adesione del film, ma può anche essere una limitazione per materiali sensibili al calore come alcune plastiche o leghe temperate.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua comprensione del processo PVD influenza direttamente il modo in cui puoi applicarlo.

- Se il tuo obiettivo principale è selezionare un rivestimento per un componente: Riconosci che il PVD crea un film molto sottile, duro e durevole, ma la geometria del componente deve consentire l'accesso in linea di vista.

- Se il tuo obiettivo principale è progettare un componente per il rivestimento PVD: Semplifica la geometria dove possibile, evitando fori profondi e stretti o caratteristiche nascoste per garantire una copertura uniforme.

- Se il tuo obiettivo principale è il controllo qualità del processo: Il livello di vuoto, la pulizia del substrato e l'apporto energetico sono i tre parametri più critici da monitorare.

Comprendendo questi principi fondamentali di vaporizzazione, trasporto e deposizione, puoi diagnosticare efficacemente i problemi e sfruttare la tecnologia PVD per il suo scopo previsto.

Tabella riassuntiva:

| Fase | Processo Chiave | Componente Essenziale |

|---|---|---|

| 1. Vaporizzazione | Il materiale bersaglio solido viene vaporizzato usando calore o sputtering. | Bersaglio / Fonte di Energia |

| 2. Trasporto | Il vapore viaggia attraverso un ambiente ad alto vuoto. | Camera a Vuoto |

| 3. Deposizione | Il vapore si condensa atomo per atomo sulla superficie del substrato. | Substrato |

Pronto a migliorare i tuoi componenti con rivestimenti PVD ad alte prestazioni?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per processi PVD precisi. Le nostre soluzioni ti aiutano a ottenere adesione, purezza e durabilità superiori del rivestimento per le tue esigenze di laboratorio o di produzione.

Contattaci oggi per discutere come la nostra esperienza può ottimizzare i tuoi risultati di rivestimento!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità