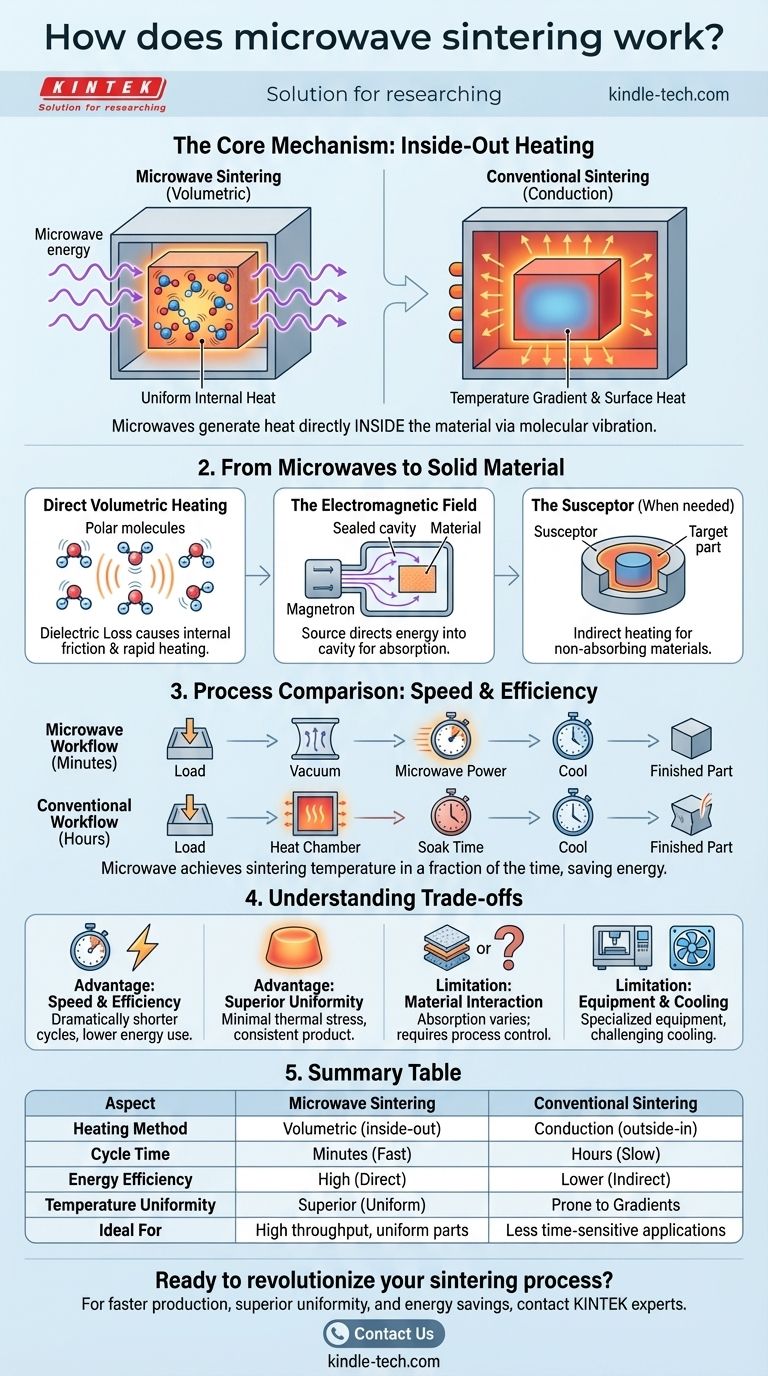

La sinterizzazione a microonde cambia radicalmente il modo in cui i materiali vengono riscaldati. A differenza di un forno convenzionale che riscalda dall'esterno verso l'interno, questo processo utilizza l'energia delle microonde per generare calore direttamente all'interno del materiale stesso. Questo "riscaldamento volumetrico" si verifica quando le onde elettromagnetiche fanno vibrare rapidamente le molecole e gli ioni interni del materiale, creando un calore uniforme in tutta la parte quasi istantaneamente.

La distinzione critica della sinterizzazione a microonde è il suo meccanismo di riscaldamento "dall'interno verso l'esterno". Riscaldando l'intero volume del materiale simultaneamente, si ottengono risultati più rapidi e uniformi e significativi risparmi energetici rispetto ai metodi tradizionali che riscaldano dalla superficie verso l'interno.

Il Meccanismo Fondamentale: Dalle Microonde al Materiale Solido

L'efficacia della sinterizzazione a microonde risiede nel suo metodo unico di trasferimento di energia. Bypassa il lento e indiretto processo di conduzione e convezione utilizzato nei forni convenzionali.

Riscaldamento Volumetrico Diretto

Il processo si basa sulla perdita dielettrica di un materiale. Mentre le microonde attraversano la ceramica o la polvere, interagiscono con la sua struttura molecolare, costringendo le molecole e gli ioni polari a oscillare rapidamente.

Questo intenso attrito interno è la fonte di calore. Poiché le microonde penetrano nel materiale, questo riscaldamento avviene ovunque contemporaneamente, dal nucleo alla superficie.

Il Campo Elettromagnetico

Un forno di sinterizzazione a microonde è costituito da una sorgente di microonde (come un magnetron), una cavità di riscaldamento sigillata e un sistema per la manipolazione del materiale.

La sorgente genera e dirige l'energia delle microonde nella cavità. Il materiale posto all'interno assorbe questa energia, elevando rapidamente la sua temperatura fino al punto di sinterizzazione, dove le singole particelle si legano insieme per formare un solido denso.

Quando i Materiali Non Collaborano: Il Suscettore

Non tutti i materiali assorbono prontamente l'energia delle microonde. Alcuni, come la zirconia monoclina, sono effettivamente trasparenti alle microonde a temperature più basse.

In questi casi, viene utilizzato un materiale suscettore. Questo è un materiale secondario che assorbe fortemente l'energia delle microonde e la converte in calore. Il materiale target viene quindi riscaldato indirettamente dal suscettore caldo, combinando la velocità delle microonde con il trasferimento termico convenzionale.

Un Confronto del Processo Passo-Passo

Il flusso di lavoro operativo per la sinterizzazione a microonde evidenzia il suo vantaggio principale: la velocità.

Il Flusso di Lavoro della Sinterizzazione a Microonde

Il processo è diretto e veloce. Un ciclo tipico prevede il caricamento del materiale, la creazione di un vuoto (se richiesto per il materiale) e l'applicazione della potenza delle microonde.

Il materiale si riscalda fino alla temperatura di sinterizzazione in una frazione del tempo richiesto da un forno convenzionale. Dopo un breve periodo di mantenimento per garantire la densificazione, la parte viene raffreddata.

Contrasto con la Sinterizzazione Convenzionale

La sinterizzazione convenzionale è un processo molto più lento. La camera del forno stessa deve prima essere riscaldata.

Questo calore poi si diffonde lentamente nel materiale dall'esterno, creando un significativo gradiente di temperatura tra la superficie calda e il nucleo più freddo. Questo processo richiede molto più tempo e consuma molta più energia.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione a microonde non è una soluzione universale. Comprendere i suoi vantaggi e limiti è fondamentale per la sua applicazione di successo.

Vantaggio: Velocità ed Efficienza Ineguagliabili

Il vantaggio più significativo è la velocità. I cicli di riscaldamento possono essere ridotti da molte ore a pochi minuti. Poiché l'energia è focalizzata esclusivamente sul riscaldamento del materiale e non dell'intera camera del forno, è anche altamente efficiente dal punto di vista energetico.

Vantaggio: Uniformità Superiore

Riscaldando volumetricamente, la sinterizzazione a microonde elimina quasi completamente i gradienti di temperatura interni comuni nei metodi convenzionali. Ciò riduce lo stress termico, minimizza la deformazione e si traduce in un prodotto finale più uniforme e consistente.

Limitazione: Interazione del Materiale

La sfida principale è che la capacità di un materiale di assorbire l'energia delle microonde può cambiare con la sua temperatura e composizione. Ciò richiede un attento controllo del processo e, in alcuni casi, l'uso di suscettori, il che aggiunge un livello di complessità.

Limitazione: Attrezzature e Raffreddamento

Sono necessarie attrezzature specializzate per generare e contenere in sicurezza il campo di microonde. Inoltre, sebbene il riscaldamento sia rapido, raffreddare efficientemente l'attrezzatura dopo un ciclo, specialmente nella produzione su larga scala, può essere una sfida e potrebbe richiedere sistemi di raffreddamento ausiliari.

La Sinterizzazione a Microonde è Adatta alla Tua Applicazione?

La scelta del metodo di sinterizzazione giusto dipende interamente dalle priorità del tuo progetto, dalla velocità di produzione alle proprietà finali del materiale.

- Se il tuo obiettivo principale è la produzione rapida e l'elevata produttività: I tempi di ciclo drasticamente più brevi della sinterizzazione a microonde offrono un vantaggio chiaro e convincente.

- Se il tuo obiettivo principale è la qualità e l'uniformità del materiale: Il riscaldamento volumetrico minimizza i gradienti termici, riducendo le sollecitazioni interne e migliorando la consistenza del prodotto finale.

- Se il tuo obiettivo principale è l'efficienza energetica e la riduzione dei costi: Questo metodo è intrinsecamente più efficiente in quanto riscalda direttamente la parte, non l'intera camera del forno.

- Se stai lavorando con materiali nuovi o sensibili alla temperatura: Il controllo preciso e il potenziale per temperature di sinterizzazione più basse possono essere un fattore abilitante critico per lo sviluppo di materiali avanzati.

Comprendendo il suo principio unico di riscaldamento dall'interno verso l'esterno, puoi sfruttare efficacemente la sinterizzazione a microonde per ottenere risultati spesso impossibili con i forni tradizionali.

Tabella Riepilogativa:

| Aspetto | Sinterizzazione a Microonde | Sinterizzazione Convenzionale |

|---|---|---|

| Metodo di Riscaldamento | Volumetrico (dall'interno verso l'esterno) | Conduzione (dall'esterno verso l'interno) |

| Tempo di Ciclo | Minuti | Ore |

| Efficienza Energetica | Alta (riscalda direttamente il materiale) | Bassa (riscalda l'intera camera) |

| Uniformità della Temperatura | Superiore (riduce i gradienti) | Soggetta a gradienti e stress |

| Ideale Per | Elevata produttività, parti uniformi | Applicazioni meno sensibili al tempo |

Pronto a rivoluzionare il tuo processo di sinterizzazione? Se il tuo laboratorio necessita di cicli di produzione più rapidi, uniformità superiore dei materiali e significativi risparmi energetici, KINTEK ha la soluzione. La nostra attrezzatura specializzata per la sinterizzazione a microonde è progettata per i laboratori che cercano di migliorare la produttività e la qualità dei materiali. Contatta i nostri esperti oggi stesso per discutere come la nostra attrezzatura da laboratorio può ottimizzare le tue applicazioni di sinterizzazione!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni