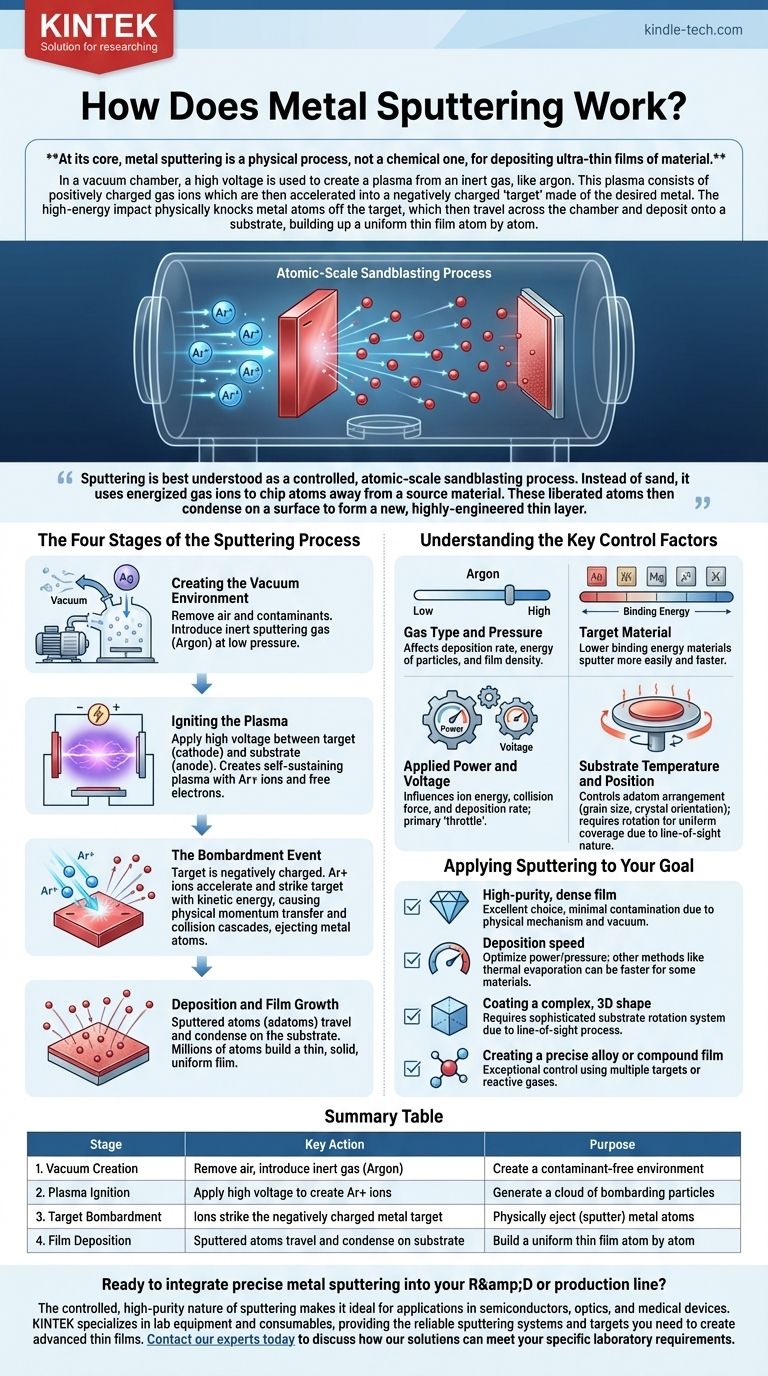

Nella sua essenza, lo sputtering dei metalli è un processo fisico, non chimico, per depositare film di materiale ultra-sottili. In una camera a vuoto, viene utilizzata un'alta tensione per creare un plasma da un gas inerte, come l'argon. Questo plasma è costituito da ioni di gas caricati positivamente che vengono poi accelerati verso un "bersaglio" caricato negativamente, realizzato con il metallo desiderato. L'impatto ad alta energia strappa fisicamente gli atomi di metallo dal bersaglio, che poi viaggiano attraverso la camera e si depositano su un substrato, costruendo un film sottile uniforme atomo per atomo.

Lo sputtering è meglio compreso come un processo controllato di sabbiatura su scala atomica. Invece della sabbia, utilizza ioni di gas energizzati per scheggiare via gli atomi dal materiale sorgente. Questi atomi liberati si condensano quindi su una superficie per formare un nuovo strato sottile ingegnerizzato in modo preciso.

Le Quattro Fasi del Processo di Sputtering

Per comprendere veramente come funziona lo sputtering, è meglio suddividerlo in una sequenza di quattro fasi distinte che si verificano all'interno della camera a vuoto.

Fase 1: Creazione dell'Ambiente Sottovuoto

L'intero processo deve avvenire in un ambiente controllato. Una camera a vuoto viene evacuata per rimuovere aria e altri contaminanti che potrebbero interferire con il processo o incorporarsi nel film.

Una volta raggiunto un alto vuoto, viene introdotta nella camera una piccola quantità, controllata con precisione, di gas di sputtering inerte, più comunemente Argon.

Fase 2: Accensione del Plasma

Una tensione CC o RF elevata viene applicata tra due elettrodi: il bersaglio (il materiale sorgente, che funge da catodo) e il substrato (l'oggetto da rivestire, che si trova sull'anodo o nelle sue vicinanze).

Questo potente campo elettrico strappa gli elettroni dagli atomi di Argon. Questi elettroni liberi collidono con altri atomi di Argon, strappando via altri elettroni in una reazione a catena. Questo processo crea una nuvola autosufficiente di ioni di Argon caricati positivamente (Ar+) ed elettroni liberi, nota come plasma.

Fase 3: L'Evento di Bombardamento

Al bersaglio viene applicata una forte carica negativa, rendendolo intensamente attrattivo per gli ioni di Argon caricati positivamente presenti nel plasma.

Questi ioni accelerano rapidamente verso il bersaglio, colpendo la sua superficie con significativa energia cinetica. Questo è un puro trasferimento di momento fisico. L'impatto dello ione innesca una "cascata di collisioni" all'interno della struttura atomica del materiale bersaglio, molto simile a una palla battente che rompe un triangolo di palle da biliardo.

Quando queste cascate di collisioni raggiungono la superficie, gli atomi del materiale bersaglio vengono espulsi o "sputterati" nella camera a vuoto.

Fase 4: Deposizione e Crescita del Film

Gli atomi sputterati dal bersaglio viaggiano attraverso la camera a vuoto fino a quando non colpiscono il substrato.

All'arrivo, questi atomi, talvolta chiamati adatomi, si condensano sulla superficie più fredda del substrato. Nel tempo, milioni di questi atomi in arrivo si accumulano l'uno sull'altro per formare un film sottile, solido e altamente uniforme con proprietà specifiche e ingegnerizzate.

Comprendere i Fattori di Controllo Chiave

La vera potenza dello sputtering risiede nella sua precisione. Le caratteristiche del film finale non sono casuali; sono il risultato diretto del controllo attento di diverse variabili chiave nel processo.

Tipo e Pressione del Gas

La pressione del gas di sputtering all'interno della camera influisce sulla velocità di deposizione e sull'energia delle particelle sputterate. Una pressione più elevata può portare a più collisioni e a un percorso meno diretto per gli atomi sputterati, il che può alterare la densità del film finale.

Materiale del Bersaglio

L'energia di legame degli atomi nel materiale bersaglio è un fattore critico. I materiali con energia di legame inferiore si sputterano più facilmente e a una velocità maggiore rispetto ai materiali con legami atomici molto forti.

Potenza e Tensione Applicate

La quantità di potenza applicata al bersaglio influenza direttamente l'energia degli ioni bombardanti. Una potenza maggiore si traduce in collisioni più vigorose, una velocità di sputtering più elevata e una crescita del film più rapida. Questo è il "acceleratore" principale del processo.

Temperatura e Posizione del Substrato

La temperatura del substrato influisce sul modo in cui gli adatom in arrivo si dispongono sulla superficie. Il controllo della temperatura può influenzare proprietà critiche come la dimensione del grano e l'orientamento cristallino. Poiché lo sputtering è un processo a linea di vista, la posizione e la rotazione del substrato sono cruciali per ottenere una copertura uniforme su forme complesse.

Applicare lo Sputtering al Tuo Obiettivo

Comprendere la meccanica ti permette di determinare se lo sputtering è la scelta giusta per la tua applicazione specifica.

- Se il tuo obiettivo principale è un film denso e di elevata purezza: Lo sputtering è una scelta eccellente, poiché il meccanismo di rimozione fisica e l'ambiente sottovuoto minimizzano la contaminazione.

- Se il tuo obiettivo principale è la velocità di deposizione: Devi ottimizzare la potenza e la pressione del gas, ma tieni presente che altri metodi come l'evaporazione termica possono talvolta essere più veloci per alcuni materiali.

- Se il tuo obiettivo principale è rivestire una forma 3D complessa: La natura a linea di vista dello sputtering significa che ottenere una copertura uniforme richiederà un sofisticato sistema di rotazione del substrato.

- Se il tuo obiettivo principale è creare un film di lega o composto preciso: Lo sputtering offre un controllo eccezionale, consentendo l'uso di bersagli multipli o l'introduzione di gas reattivi (ad esempio, azoto per formare nitruri) per creare stechiometrie specifiche.

Controllando questi principi fisici fondamentali, puoi manipolare il processo di sputtering per costruire materiali con specifiche esatte, letteralmente uno strato di atomi alla volta.

Tabella Riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Creazione del Vuoto | Rimozione dell'aria, introduzione di gas inerte (Argon) | Creare un ambiente privo di contaminanti |

| 2. Accensione del Plasma | Applicazione di alta tensione per creare ioni Ar+ | Generare una nuvola di particelle bombardanti |

| 3. Bombardamento del Bersaglio | Gli ioni colpiscono il bersaglio metallico carico negativamente | Espellere fisicamente (sputterare) gli atomi di metallo |

| 4. Deposizione del Film | Gli atomi sputterati viaggiano e si condensano sul substrato | Costruire un film sottile uniforme atomo per atomo |

Pronto a integrare lo sputtering metallico di precisione nella tua linea di R&S o di produzione? La natura controllata e di elevata purezza dello sputtering lo rende ideale per applicazioni nei semiconduttori, nell'ottica e nei dispositivi medici. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo, fornendo i sistemi di sputtering e i bersagli affidabili di cui hai bisogno per creare film sottili avanzati. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Perché è necessario utilizzare un forno di essiccazione sotto vuoto per le polveri di COF? Massimizzare la porosità e la stabilità del materiale

- Cos'è un esempio di materiale sinterizzato? Scopri il Carburo di Tungsteno e le Ceramiche ad Alte Prestazioni

- Qual è lo sviluppo del film sottile? Dagli esperimenti del XVII secolo all'ingegneria su scala atomica

- Quali sono i tre tipi di ricottura? Una guida alla scelta del trattamento termico corretto

- Quali sono i fattori che influenzano l'efficienza del trasferimento di calore? Ottimizza il tuo sistema di gestione termica

- Perché è necessario un controllo di precisione per il trattamento termico T6 di SiC/Al-Zn-Mg-Cu? Garantire una resistenza composita ottimale

- Perché il KBr viene utilizzato nella preparazione dei campioni FTIR? Ottenere spettri IR chiari e accurati con una tecnica di pastiglia adeguata

- Quali sono le funzioni critiche dell'azoto ad alta purezza durante il processo di pirolisi della biomassa? Migliorare l'integrità del prodotto