Nella sua essenza, la fusione a induzione utilizza campi magnetici potenti e mutevoli per trasformare il metallo nella propria fonte di calore. Invece di applicare fiamme esterne o elementi riscaldanti, questo processo induce forti correnti elettriche direttamente all'interno del metallo, facendolo riscaldare rapidamente e uniformemente dall'interno verso l'esterno.

Il principio centrale della fusione a induzione è l'induzione elettromagnetica. Una corrente alternata in una bobina esterna genera un campo magnetico che induce correnti elettriche interne, chiamate correnti parassite (eddy currents), all'interno del metallo. La resistenza elettrica del metallo stesso converte queste correnti in calore intenso, portando a una fusione pulita, controllata e rapida.

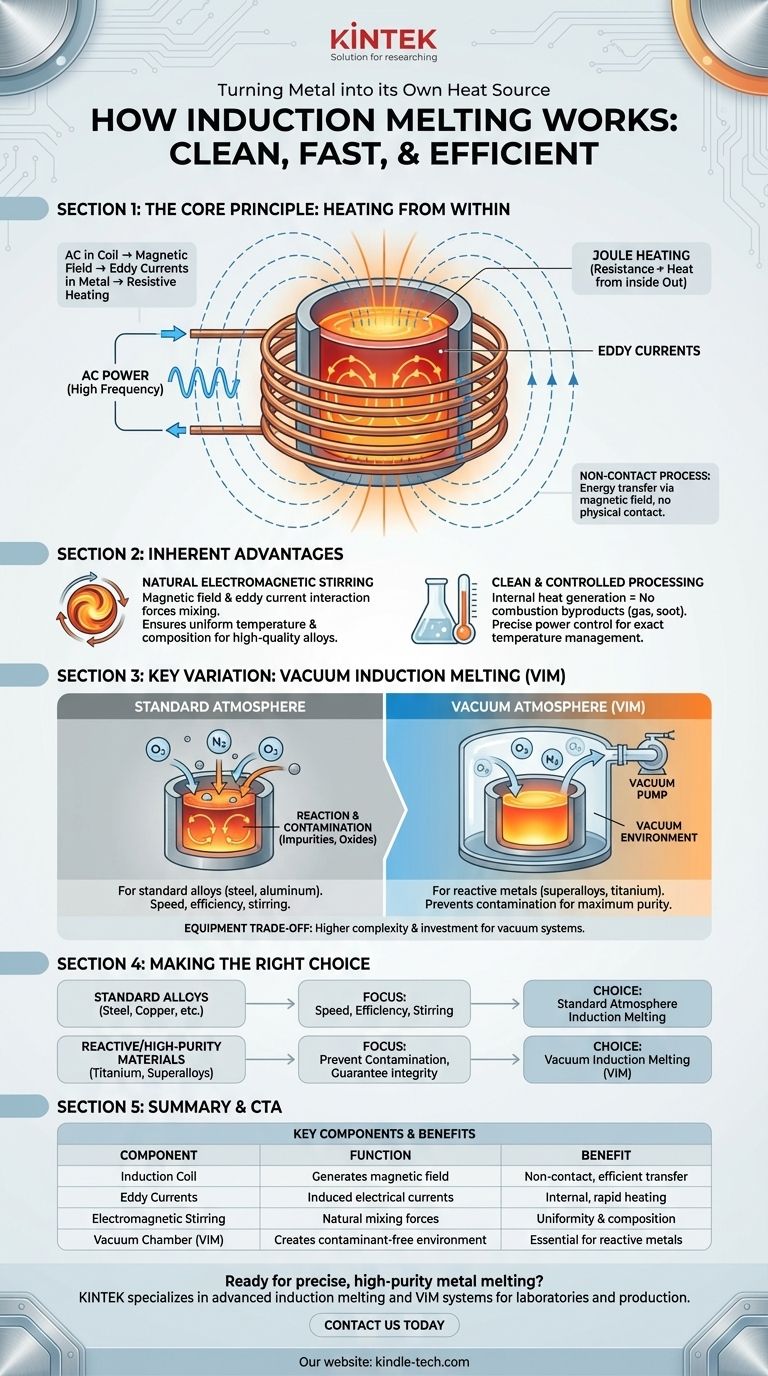

Il Principio Fondamentale: Riscaldamento dall'Interno

La fusione a induzione è un processo senza contatto. L'eleganza del sistema risiede nella sua capacità di trasferire energia attraverso un campo magnetico senza che la fonte di calore tocchi mai il materiale.

La Bobina a Induzione e l'Alimentatore

Il processo inizia con una corrente alternata (AC) ad alta frequenza inviata attraverso una bobina a induzione in rame. Questa bobina, spesso raffreddata ad acqua per gestire l'immensa energia, è sagomata per circondare il crogiolo contenente la carica metallica.

Il Campo Magnetico e le Correnti Parassite

Secondo la Legge di Induzione di Faraday, la corrente alternata nella bobina produce un campo magnetico potente e in rapido cambiamento attorno ad essa. Quando il metallo conduttivo viene posto all'interno di questo campo, il campo induce correnti elettriche circolanti all'interno del metallo stesso. Queste sono note come correnti parassite.

Pensala come a un trasformatore. La bobina a induzione è l'avvolgimento primario e il pezzo di metallo da fondere funge da avvolgimento secondario a spira singola in cortocircuito su se stesso.

Riscaldamento Resistivo (Riscaldamento Joule)

Tutti i metalli hanno una certa resistenza elettrica naturale. Man mano che le potenti correnti parassite sono costrette a fluire attraverso il metallo, incontrano questa resistenza. Questa opposizione converte l'energia elettrica direttamente in energia termica, un fenomeno noto come riscaldamento Joule. Questo calore viene generato all'interno del metallo, garantendo un processo di fusione estremamente rapido ed efficiente.

Oltre la Fusione: Vantaggi Intrinseci

La fisica che guida la fusione a induzione fornisce anche vantaggi unici che sono fondamentali per la metallurgia moderna, specialmente quando si creano leghe ad alte prestazioni.

Agitazione Elettromagnetica Naturale

L'interazione tra il campo magnetico e le correnti parassite crea forze all'interno del bagno di metallo fuso. Queste forze producono un'azione di agitazione o miscelazione naturale. Questa agitazione elettromagnetica è cruciale per garantire che la fusione abbia una temperatura e una composizione chimica uniformi, il che è vitale per produrre leghe omogenee di alta qualità.

Processo Pulito e Controllato

Poiché il calore viene generato internamente, non vi è contaminazione da sottoprodotti di combustione come gas o fuliggine, comuni nei forni tradizionali alimentati a combustibile. Ciò si traduce in un prodotto finale molto più puro. La potenza fornita alla bobina può essere controllata con precisione, consentendo una gestione esatta della temperatura durante l'intero ciclo di fusione.

Comprendere la Variazione Chiave: Fusione a Induzione Sottovuoto

Sebbene il principio rimanga lo stesso, l'ambiente in cui avviene la fusione è una variabile critica. Ciò porta a una distinzione importante nella progettazione e nell'applicazione del forno.

La Necessità del Vuoto: Quando l'Aria è il Nemico

Molti metalli avanzati e superleghe, come quelli a base di titanio o nichel, sono altamente reattivi. Quando vengono fusi all'aria aperta, reagiscono prontamente con ossigeno e azoto. Ciò forma impurità e ossidi indesiderati che compromettono le proprietà meccaniche finali del materiale.

La Fusione a Induzione Sottovuoto (VIM) risolve questo problema posizionando l'intero forno — bobina, crogiolo e carica — all'interno di una camera sigillata a tenuta stagna. L'aria viene pompata fuori per creare un vuoto prima che inizi la fusione. Ciò protegge il metallo fuso reattivo dalla contaminazione atmosferica, garantendo la massima purezza e prestazioni.

Complessità delle Apparecchiature e Compromessi

Il principale compromesso della fusione a induzione, in particolare VIM, è la complessità delle apparecchiature. I sistemi richiedono alimentatori sofisticati ad alta frequenza, robusti circuiti di raffreddamento ad acqua per proteggere la bobina a induzione e, nel caso di VIM, pompe per il vuoto e manometri di monitoraggio estesi. Ciò rappresenta un investimento di capitale significativo e richiede una manutenzione specializzata.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere la fusione a induzione ti consente di selezionare il processo giusto per il tuo materiale specifico e i requisiti di qualità.

- Se il tuo obiettivo principale è fondere rapidamente leghe standard (es. acciaio, ferro, rame, alluminio): La fusione a induzione in atmosfera standard offre velocità e efficienza energetica senza pari, oltre al beneficio di omogeneizzazione dell'agitazione elettromagnetica.

- Se il tuo obiettivo principale è produrre materiali reattivi ad alta purezza (es. superleghe, titanio, acciai speciali): La Fusione a Induzione Sottovuoto (VIM) è la scelta essenziale per prevenire la contaminazione atmosferica e garantire l'integrità del materiale finale.

In definitiva, la fusione a induzione offre un livello di precisione e purezza spesso irraggiungibile con altri metodi.

Tabella Riassuntiva:

| Componente Chiave | Funzione | Vantaggio |

|---|---|---|

| Bobina a Induzione | Genera campo magnetico alternato | Trasferimento di energia efficiente e senza contatto |

| Correnti Parassite | Correnti elettriche indotte all'interno del metallo | Riscaldamento interno e rapido (effetto Joule) |

| Agitazione Elettromagnetica | Miscelazione naturale dovuta alle forze magnetiche | Temperatura e composizione uniformi |

| Camera a Vuoto (VIM) | Crea un ambiente privo di contaminanti | Essenziale per metalli reattivi come titanio e superleghe |

Pronto a ottenere una fusione di metallo precisa e di alta purezza? KINTEK è specializzata in soluzioni avanzate di fusione a induzione, inclusi sistemi di Fusione a Induzione Sottovuoto (VIM), progettati per laboratori e impianti di produzione che lavorano con leghe ad alte prestazioni. Le nostre apparecchiature garantiscono un processo rapido e privo di contaminazioni con un controllo esatto della temperatura. Lascia che i nostri esperti ti aiutino a selezionare il sistema ideale per i tuoi obiettivi sui materiali. Contattaci oggi per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Una maggiore capacità termica implica un punto di fusione più elevato? Svelare la differenza fondamentale

- Dove viene comunemente utilizzata la saldatura? Dall'elettronica di tutti i giorni alle applicazioni industriali

- Quali sono gli svantaggi della brasatura? Comprendere le principali limitazioni e i compromessi.

- Quali sono i punti di forza della brasatura? Ottenere un'unione metallica forte, pulita e precisa

- Quali sono le precauzioni di sicurezza durante la brasatura? Proteggiti da fumi, fuoco e calore