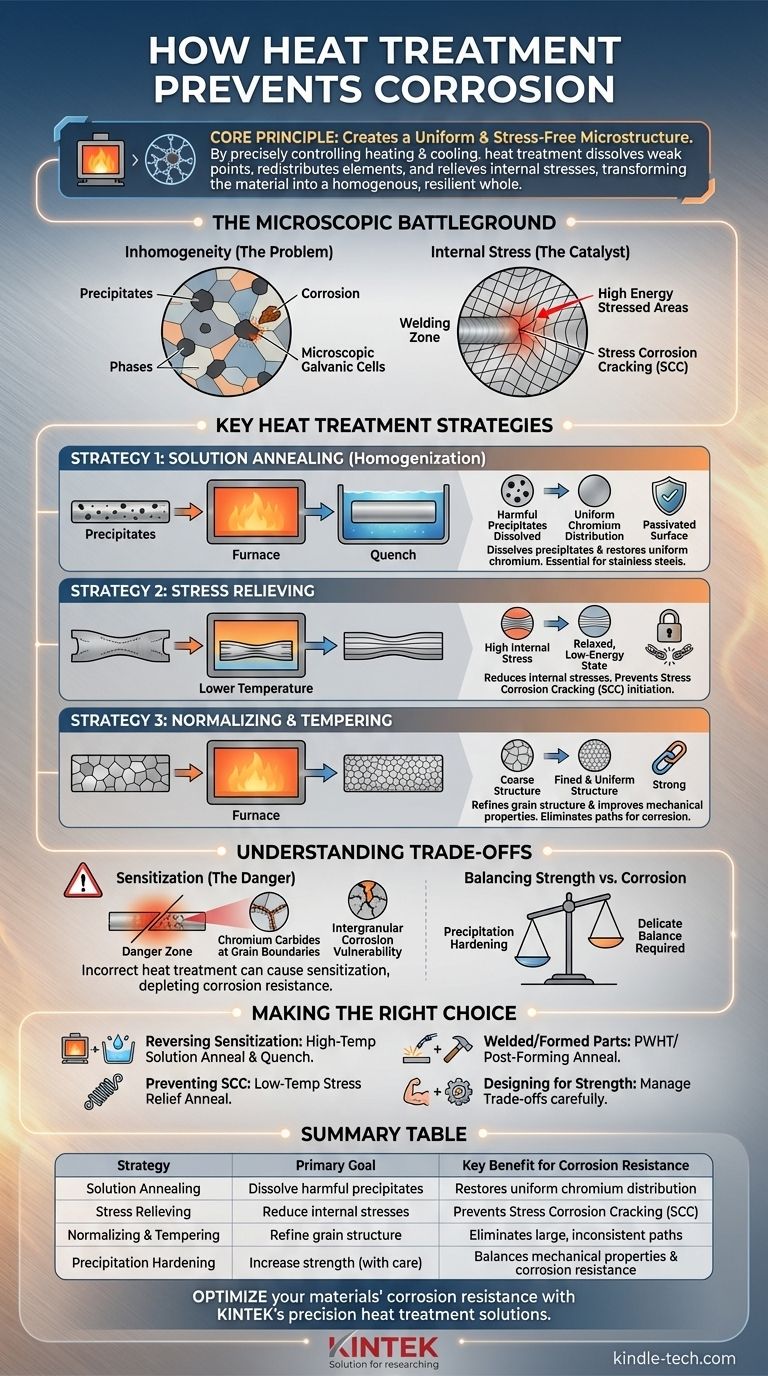

In sostanza, il trattamento termico previene la corrosione creando una struttura microscopica più uniforme e priva di tensioni all'interno del metallo. Controllando con precisione i cicli di riscaldamento e raffreddamento, è possibile dissolvere i punti deboli, ridistribuire gli elementi protettivi e alleviare le tensioni interne che fungono da siti di innesco per l'attacco corrosivo. Questo processo trasforma il materiale da un insieme di regioni vulnerabili a un tutto omogeneo e resiliente.

Il principio fondamentale non è semplicemente applicare calore, ma utilizzare un processo termico controllato per alterare fondamentalmente la microstruttura di un metallo. L'obiettivo è eliminare le incongruenze chimiche e fisiche—come precipitati e tensioni interne—che rendono un materiale suscettibile alla corrosione.

Il campo di battaglia microscopico: perché i metalli si corrodono

Per capire come funziona il trattamento termico, è necessario prima comprendere cosa rende vulnerabile un metallo. La corrosione raramente attacca un materiale in modo uniforme; cerca e sfrutta le incongruenze microscopiche.

Il problema dell'incomogeneità

La maggior parte delle leghe ad alte prestazioni non è perfettamente uniforme. Possono contenere fasi o precipitati diversi—minuscole particelle con una composizione chimica diversa dal corpo principale del metallo.

Questi precipitati possono creare celle galvaniche microscopiche. L'area immediatamente circostante la particella può essere privata di un elemento chiave resistente alla corrosione (come il cromo nell'acciaio inossidabile), rendendola anodica e altamente suscettibile all'attacco.

Il ruolo delle tensioni interne

I processi di fabbricazione come la saldatura, la formatura o la lavorazione introducono tensioni residue nel materiale. Queste regioni sollecitate hanno un'energia interna maggiore.

Questo stato di energia più elevata rende le aree sollecitate chimicamente più reattive rispetto al metallo circostante non sollecitato. Questa differenza crea un percorso per meccanismi di corrosione specifici, spesso catastrofici, come la corrosione sotto sforzo (SCC).

Strategie chiave di trattamento termico per il controllo della corrosione

I trattamenti termici non sono uguali per tutti. Ogni processo è progettato per risolvere uno specifico problema microstrutturale che porta alla corrosione.

Strategia 1: Ricottura di solubilizzazione (Omogeneizzazione)

La ricottura di solubilizzazione è lo strumento più potente per combattere la corrosione causata dall'incomogeneità chimica. Implica il riscaldamento della lega a una temperatura elevata in cui i precipitati indesiderati si dissolvono nuovamente nella matrice metallica.

Pensala come a sciogliere lo zucchero nell'acqua. Alla giusta temperatura, lo "zucchero" agglomerato (precipitati) si dissolve e si diffonde uniformemente attraverso l'"acqua" (la matrice metallica).

Questo processo è fondamentale per gli acciai inossidabili austenitici. È quindi necessario un raffreddamento rapido o una tempra per "congelare" questo stato uniforme, impedendo ai precipitati dannosi di riformarsi. Ciò ripristina la distribuzione uniforme del cromo, consentendo all'intera superficie di formare il suo strato passivo protettivo.

Strategia 2: Sollievo dalle tensioni

Il sollievo dalle tensioni è un processo a temperatura più bassa progettato specificamente per ridurre le tensioni interne introdotte durante la fabbricazione.

La temperatura è sufficientemente alta da consentire agli atomi del metallo di riorganizzarsi in uno stato rilassato e a energia inferiore, ma non abbastanza alta da alterare significativamente la sua durezza o microstruttura primaria. Ciò riduce direttamente la suscettibilità del materiale alla corrosione sotto sforzo (SCC).

Strategia 3: Normalizzazione e Rinvenimento

Sebbene utilizzate principalmente per affinare la struttura del grano e migliorare le proprietà meccaniche, processi come la normalizzazione e il rinvenimento possono anche migliorare la resistenza alla corrosione.

Creando una struttura del grano più fine e uniforme, questi trattamenti eliminano le grandi strutture microstrutturali incoerenti che possono fornire percorsi facili per la corrosione. Una struttura rinvenuta nell'acciaio, ad esempio, spesso fornisce una migliore resistenza alla corrosione generale rispetto a una struttura ricotta grossolana.

Comprendere i compromessi: quando il trattamento termico può andare storto

Applicare il calore in modo errato è spesso peggio che non fare nulla. Il ciclo termico sbagliato può creare attivamente i problemi che si sta cercando di risolvere.

Il pericolo della sensibilizzazione

Questa è la trappola più critica, specialmente per gli acciai inossidabili austenitici. Se un acciaio inossidabile della serie 300 viene riscaldato o raffreddato lentamente attraverso un intervallo di temperatura specifico (~450–850°C o 850–1550°F), si verifica l'opposto della ricottura di solubilizzazione.

Il cromo si combina con il carbonio nella lega per formare carburi di cromo lungo i bordi del grano. Questo processo priva di cromo il metallo adiacente ai bordi, lasciando quelle zone esaurite ed estremamente vulnerabili alla corrosione intergranulare. Una parte sensibilizzata può letteralmente sgretolarsi ai suoi bordi del grano quando esposta a un ambiente corrosivo.

Bilanciare resistenza e resistenza alla corrosione

Alcuni trattamenti termici, come l'indurimento per precipitazione (invecchiamento), sono progettati per aumentare la resistenza creando intenzionalmente precipitati molto fini.

Sebbene ciò migliori drasticamente le proprietà meccaniche, si tratta di un equilibrio delicato. Se il processo non è controllato perfettamente (ad esempio, invecchiamento eccessivo), i precipitati possono crescere troppo o privare la matrice dei suoi elementi protettivi, riducendo così la resistenza alla corrosione.

Fare la scelta giusta per la tua applicazione

Il trattamento termico corretto dipende interamente dalla lega, dalle sue condizioni e dalla modalità di guasto che si sta cercando di prevenire.

- Se la tua attenzione principale è invertire la sensibilizzazione nell'acciaio inossidabile: Una ricottura di solubilizzazione ad alta temperatura seguita da una tempra rapida è la soluzione definitiva per ridissolvere i carburi di cromo.

- Se la tua attenzione principale è prevenire la corrosione sotto sforzo (SCC): Una ricottura di sollievo dalle tensioni a bassa temperatura è la scelta corretta per rilassare le tensioni interne senza alterare la metallurgia di base.

- Se stai lavorando con pezzi saldati o formati a freddo: Considera sempre se è necessario un Trattamento Termico Post-Saldatura (PWHT) o una ricottura post-formatura per ripristinare le proprietà di corrosione previste del materiale.

- Se stai progettando per la massima resistenza: Sii estremamente consapevole che il trattamento termico utilizzato per ottenere la massima durezza può comportare compromessi nella resistenza alla corrosione che richiedono una gestione attenta.

In definitiva, l'uso del trattamento termico per il controllo della corrosione è un atto preciso di ingegneria metallurgica progettato per imporre l'uniformità a livello microscopico.

Tabella riassuntiva:

| Strategia di trattamento termico | Obiettivo principale | Vantaggio chiave per la resistenza alla corrosione |

|---|---|---|

| Ricottura di solubilizzazione | Dissolvere i precipitati dannosi | Ripristina la distribuzione uniforme del cromo per uno strato passivo stabile |

| Sollievo dalle tensioni | Ridurre le tensioni interne | Previene l'innesco della corrosione sotto sforzo (SCC) |

| Normalizzazione e Rinvenimento | Affina la struttura del grano | Elimina percorsi grandi e incoerenti per la corrosione |

| Indurimento per precipitazione | Aumentare la resistenza (con cautela) | Bilancia le proprietà meccaniche con la resistenza alla corrosione |

Ottimizza la resistenza alla corrosione dei tuoi materiali con un trattamento termico di precisione. KINTEK è specializzata in forni da laboratorio avanzati e attrezzature per la lavorazione termica, aiutando laboratori e produttori a ottenere microstrutture uniformi e prive di tensioni. Sia che tu stia lavorando con acciaio inossidabile, leghe ad alte prestazioni o componenti saldati, le nostre soluzioni assicurano che i tuoi materiali soddisfino i più alti standard di durata e prestazione. Contatta oggi i nostri esperti per discutere la tua applicazione specifica e scoprire la strategia di trattamento termico giusta per le tue esigenze.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cos'è la sinterizzazione ad alta temperatura delle ceramiche? Trasformare la polvere in componenti densi e ad alte prestazioni

- Cos'è la sinterizzazione del vetro? Una guida alla fabbricazione di vetro ad alta resistenza a bassa temperatura

- Cos'è la pressatura isostatica a caldo e a freddo? Formatura contro Finitura per Materiali Superiori

- Cos'è il processo di pirolisi per ottenere il bio-olio? Una guida alla conversione della biomassa in combustibile liquido

- Qual è la differenza tra pirolisi e incenerimento? Recupero di materiali contro recupero di energia

- Quali tipi di rifiuti vengono utilizzati per il trattamento pirolitico? Sbloccare valore dai flussi di rifiuti organici

- Qual è la stufa usata nel laboratorio di microbiologia? Una guida alle stufe ad aria calda per la sterilizzazione

- La biomassa è un'energia rinnovabile o non rinnovabile? La verità sull'energia sostenibile