In sostanza, l'evaporazione a fascio elettronico è un processo di alta precisione che utilizza un fascio focalizzato di elettroni ad alta energia per riscaldare e vaporizzare un materiale sorgente all'interno di una camera a vuoto. Questo vapore si sposta quindi verso l'alto e si condensa su un substrato più freddo, formando un film sottile eccezionalmente puro e uniforme. Il processo consente la deposizione di materiali con punti di fusione molto elevati, il che rappresenta un vantaggio significativo rispetto ad altri metodi.

L'evaporazione a fascio elettronico non riguarda solo il riscaldamento di un materiale; si tratta di fornire un'enorme quantità di energia con precisione chirurgica. Questo approccio mirato consente di vaporizzare materiali altrimenti difficili, ottenendo film sottili di purezza e qualità superiori.

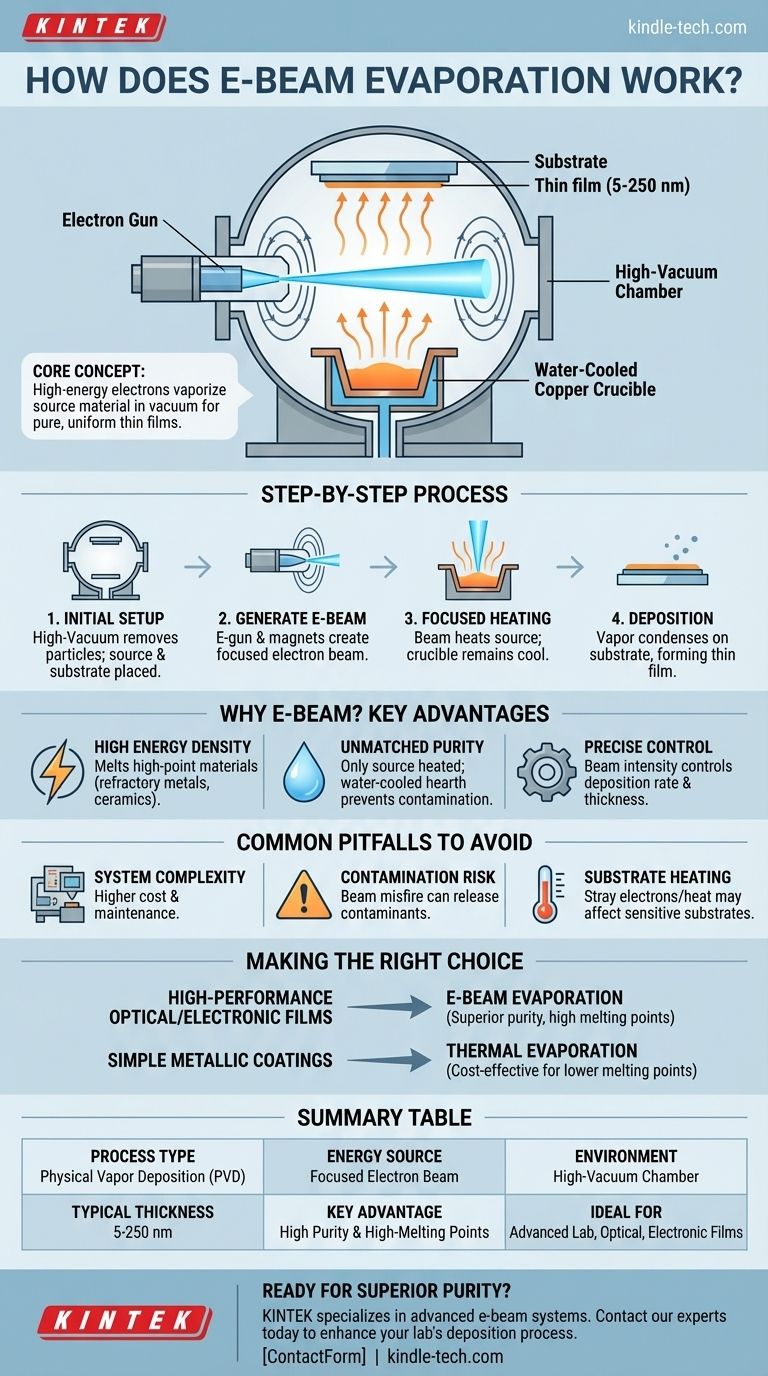

Il processo di evaporazione a fascio elettronico, passo dopo passo

Per capire come questa tecnica raggiunge risultati di così alta qualità, è meglio scomporla nelle sue fasi principali. Ogni passaggio è attentamente controllato per garantire che il film finale soddisfi le specifiche esatte.

L'impostazione iniziale

L'intero processo avviene all'interno di una camera ad alto vuoto. Questo vuoto è fondamentale perché rimuove le particelle atmosferiche, consentendo al materiale evaporato di viaggiare direttamente al substrato senza collisioni o contaminazioni.

All'interno della camera, il materiale sorgente (il materiale da depositare) viene posto in un crogiolo o crogiolo in rame raffreddato ad acqua. Il substrato (l'oggetto da rivestire) è posizionato direttamente sopra questa sorgente.

Generazione del fascio elettronico

Una pistola elettronica specializzata genera un fascio di elettroni e li accelera a un alto livello di energia. I campi magnetici vengono utilizzati per focalizzare e dirigere con precisione questo fascio, indirizzandolo a colpire la superficie del materiale sorgente nel crogiolo.

Riscaldamento e evaporazione focalizzati

Quando il fascio di elettroni ad alta energia colpisce il materiale sorgente, trasferisce la sua energia cinetica quasi istantaneamente, generando un calore intenso e localizzato. Ciò consente alla superficie del materiale di raggiungere il suo punto di evaporazione molto rapidamente.

Poiché l'energia viene fornita direttamente al materiale, il crogiolo circostante rimane freddo, una caratteristica chiave resa possibile dal crogiolo raffreddato ad acqua. Il materiale si trasforma in vapore, che poi sale dalla sorgente.

Deposizione e formazione del film

Gli atomi o le molecole evaporate viaggiano in linea retta attraverso il vuoto fino a raggiungere il substrato più freddo. A contatto, si condensano e si legano alla superficie del substrato, costruendo gradualmente un film sottile.

Questo processo crea film che sono tipicamente tra 5 e 250 nanometri di spessore, alterando le proprietà ottiche, elettriche o fisiche del substrato senza cambiarne la forma fondamentale.

Perché l'E-Beam? Vantaggi chiave rispetto ai metodi tradizionali

L'evaporazione a fascio elettronico è un tipo di deposizione fisica da vapore (PVD), ma offre vantaggi distinti rispetto al metodo più semplice di evaporazione termica (o resistiva), in cui un materiale viene riscaldato facendo passare una corrente attraverso il suo contenitore.

Alta densità di energia

L'evaporazione a fascio elettronico può fornire una concentrazione di energia molto maggiore rispetto ai metodi termici. Ciò consente di fondere e vaporizzare materiali con punti di fusione estremamente elevati, come metalli refrattari e ceramiche, che sono impossibili da depositare con una barca a resistenza standard.

Purezza del film ineguagliabile

Nell'evaporazione termica, l'intera barca o bobina che contiene il materiale viene riscaldata, il che può causare il degassamento del contenitore stesso o la contaminazione del film. Con l'e-beam, solo il materiale sorgente viene riscaldato, mentre il crogiolo raffreddato ad acqua rimane freddo. Ciò riduce drasticamente la contaminazione e produce film di altissima purezza.

Controllo preciso del tasso di deposizione

L'intensità del fascio elettronico può essere controllata con alta precisione. Ciò offre agli operatori un controllo granulare sul tasso di evaporazione, che a sua volta consente una gestione precisa dello spessore e dell'uniformità del film finale.

Errori comuni da evitare

Sebbene potente, il processo e-beam presenta complessità e compromessi che sono fondamentali da comprendere per una corretta implementazione.

Complessità del sistema

I sistemi e-beam sono significativamente più complessi delle loro controparti termiche. Richiedono alimentatori ad alta tensione, sofisticati sistemi di sterzo magnetico e una tecnologia del vuoto più robusta, il che comporta costi iniziali e di manutenzione più elevati.

Potenziale di contaminazione

Sebbene il processo produca film ad alta purezza, un controllo improprio del fascio può essere fonte di problemi. Se il fascio elettronico colpisce accidentalmente la parete del crogiolo o altri componenti, può rilasciare contaminanti che degradano la qualità del film.

Riscaldamento del substrato

Sebbene l'energia sia focalizzata, alcuni elettroni vaganti e calore radiante possono raggiungere il substrato. Per i substrati sensibili al calore, questo può essere un problema significativo, che richiede un attento monitoraggio del processo e potenzialmente sistemi di raffreddamento del substrato.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di deposizione corretto dipende interamente dai requisiti del materiale e dagli obiettivi di prestazione.

- Se il tuo obiettivo principale sono film ottici o elettronici ad alte prestazioni: l'evaporazione a fascio elettronico è la scelta superiore per la deposizione di materiali ad alto punto di fusione o dielettrici dove la purezza è fondamentale.

- Se il tuo obiettivo principale sono semplici rivestimenti metallici con esigenze di purezza meno stringenti: l'evaporazione termica tradizionale è spesso una soluzione più diretta ed economica per materiali con punti di fusione più bassi.

In definitiva, comprendere questa differenza fondamentale nella fornitura di energia è la chiave per selezionare lo strumento giusto per le tue specifiche esigenze di materiale e prestazioni.

Tabella riassuntiva:

| Aspetto chiave | Dettagli sull'evaporazione a fascio elettronico |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Fonte di energia | Fascio focalizzato di elettroni ad alta energia |

| Ambiente | Camera ad alto vuoto |

| Spessore tipico del film | Da 5 a 250 nanometri |

| Vantaggio chiave | Deposita materiali ad alto punto di fusione con purezza superiore |

| Ideale per | Rivestimenti ottici ad alte prestazioni, film elettronici |

Pronto a ottenere una purezza superiore del film sottile per il tuo laboratorio?

L'evaporazione a fascio elettronico è lo standard aureo per la deposizione di materiali ad alto punto di fusione come metalli refrattari e ceramiche con eccezionale purezza e controllo. Se la tua ricerca o produzione richiede film ottici o elettronici ad alte prestazioni, l'attrezzatura giusta è fondamentale.

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di evaporazione a fascio elettronico, per soddisfare le precise esigenze dei laboratori moderni. La nostra esperienza può aiutarti a selezionare la soluzione perfetta per i tuoi requisiti di materiale e prestazioni.

Contatta i nostri esperti oggi stesso per discutere come la nostra tecnologia di evaporazione a fascio elettronico può migliorare il tuo processo di deposizione e i tuoi risultati.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Quali sono i 4 fattori che influenzano il tasso di evaporazione? Controllo Master per processi di laboratorio e industriali

- Quali sono le applicazioni dell'evaporazione nelle industrie? Dalle acque reflue all'elettronica

- Quali sono le precauzioni di sicurezza per l'evaporazione? Passaggi essenziali per la gestione dei rischi di infiammabilità, schizzi violenti (bumping) e implosione

- Quali sono i 5 fattori che influenzano il tasso di evaporazione? Padroneggia il processo per il tuo laboratorio

- Quali sono i vantaggi della deposizione per evaporazione?Ottenere una qualità superiore del film sottile

- Quali sono i vantaggi della deposizione a fascio elettronico? Ottenere rivestimenti a film sottile ad alta velocità e convenienti

- Cos'è il metodo di evaporazione termica in film sottile? Una guida alla PVD semplice ed economica

- Cos'è l'evaporazione di metalli? Una guida alla deposizione di film sottili per la produzione avanzata