In sintesi, la calcinazione è un processo di trattamento termico che altera fondamentalmente un materiale solido senza fonderlo. Riscaldando una sostanza ad alta temperatura in un ambiente a basso contenuto di ossigeno, si forza la decomposizione termica, si eliminano le impurità volatili come acqua e anidride carbonica, o si modifica la struttura cristallina interna del materiale.

Il principio fondamentale della calcinazione non è semplicemente il riscaldamento, ma l'uso di energia termica controllata per rompere i legami chimici e purificare un solido, trasformando fondamentalmente la sua composizione chimica e le sue proprietà fisiche.

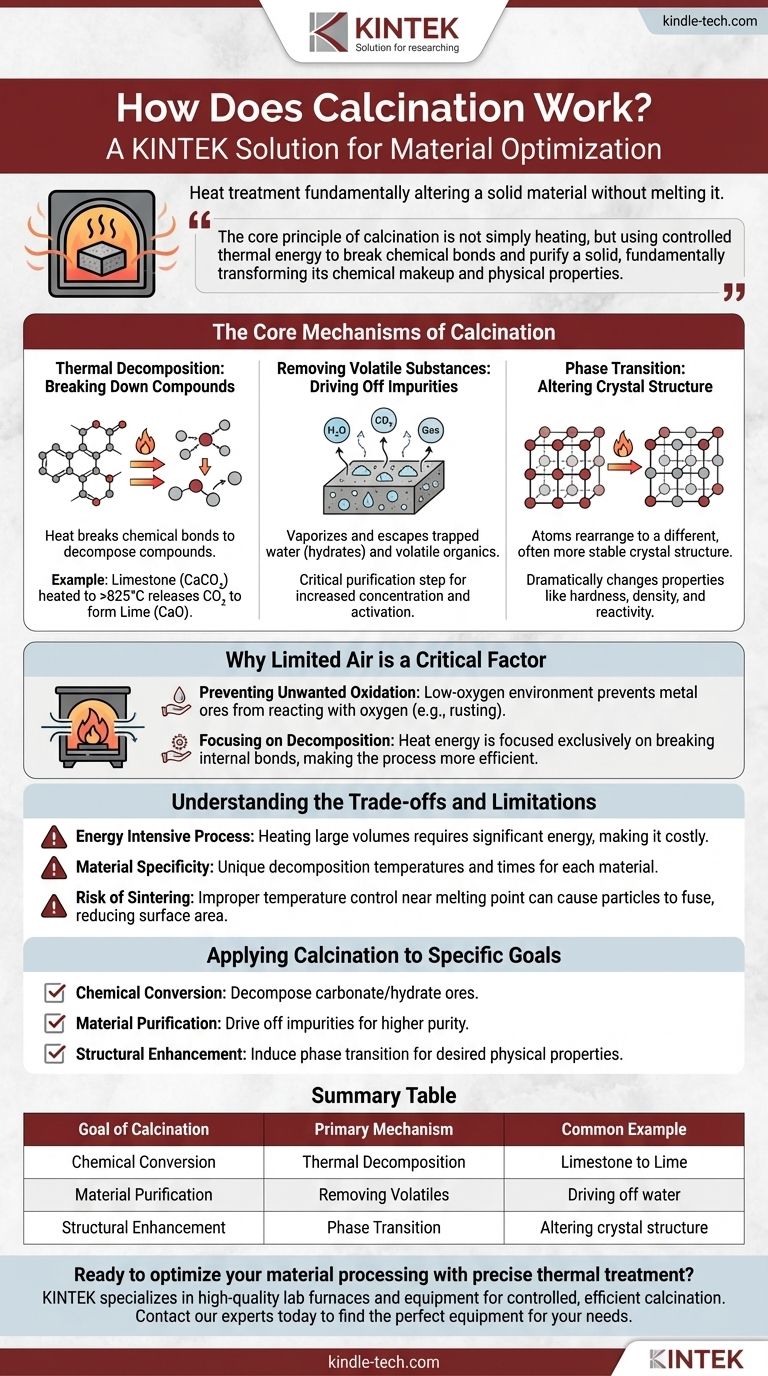

I Meccanismi Fondamentali della Calcinazione

Per capire come funziona la calcinazione, è necessario esaminare i tre principali cambiamenti che può indurre in un materiale quando sottoposto ad alte temperature.

Decomposizione Termica: Scissione dei Composti

Questo è l'obiettivo più comune della calcinazione. Il calore fornisce l'energia necessaria per rompere i legami chimici all'interno di un composto, facendolo decomporre in sostanze più semplici.

L'esempio classico è la produzione di calce (ossido di calcio) dalla pietra calcarea (carbonato di calcio). Quando riscaldata a oltre 825°C (1517°F), la pietra calcarea si decompone, rilasciando anidride carbonica gassosa e lasciando la calce purificata.

Rimozione di Sostanze Volatili: Eliminazione delle Impurità

Molte materie prime contengono acqua intrappolata (idrati) o altri composti organici volatili. La calcinazione riscalda il materiale fino a un punto in cui queste sostanze vaporizzano e fuoriescono.

Questo è un passaggio critico di purificazione, che lascia una versione più concentrata o anidra (priva di acqua) del materiale desiderato. Ciò aumenta la purezza e può "attivare" il materiale per processi successivi.

Transizione di Fase: Alterazione della Struttura Cristallina

A volte, l'obiettivo non è cambiare la composizione chimica ma alterare la forma fisica del materiale.

Il riscaldamento può causare il riarrangiamento degli atomi in un solido in una struttura cristallina diversa, spesso più stabile o utile. Questo è noto come transizione di fase e può cambiare drasticamente proprietà come durezza, densità e reattività.

Perché l'Aria Limitata è un Fattore Critico

La condizione di utilizzare una fornitura limitata di aria (o nessuna aria) è ciò che distingue la calcinazione da altri trattamenti termici come la tostatura.

Prevenzione dell'Ossidazione Indesiderata

Molti minerali metallici, se riscaldati in presenza di ossigeno, reagiranno con esso per formare un ossido. Questo è lo stesso processo di base della ruggine.

Eseguendo il riscaldamento in un ambiente a basso contenuto di ossigeno, la calcinazione previene specificamente queste reazioni di ossidazione indesiderate, garantendo che avvenga il cambiamento chimico desiderato.

Focalizzazione sulla Decomposizione

Con l'ossigeno rimosso dall'equazione, l'energia termica applicata è focalizzata esclusivamente su un compito: rompere i legami interni del materiale stesso. Ciò rende il processo più efficiente e prevedibile per il suo scopo.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, la calcinazione è un processo industriale preciso con importanti considerazioni.

Processo ad Alta Intensità Energetica

Riscaldare grandi volumi di materiali solidi a centinaia o addirittura migliaia di gradi richiede una quantità significativa di energia. Ciò lo rende un passaggio costoso e ad alta intensità di risorse in qualsiasi catena di produzione.

Specificità del Materiale

Non esiste una temperatura universale per la calcinazione. Ogni materiale ha una temperatura di decomposizione e un tempo di riscaldamento richiesto unici. Ciò che funziona perfettamente per il calcare può essere completamente inefficace o addirittura distruttivo per un altro tipo di minerale.

Rischio di Sinterizzazione

Se la temperatura è controllata in modo improprio e si avvicina troppo al punto di fusione del materiale, le particelle possono iniziare a fondersi. Questo processo, chiamato sinterizzazione, può ridurre l'area superficiale e la reattività del prodotto finale, il che è spesso indesiderabile.

Applicare la Calcinazione a Obiettivi Specifici

La decisione di utilizzare la calcinazione dipende interamente dal risultato desiderato.

- Se il tuo obiettivo principale è la conversione chimica: La calcinazione è il metodo ideale per decomporre un minerale carbonato o idrato in una forma di ossido più utile.

- Se il tuo obiettivo principale è la purificazione del materiale: Usa la calcinazione per eliminare le impurità volatili come acqua o solventi residui, creando un prodotto finale più concentrato e puro.

- Se il tuo obiettivo principale è il miglioramento strutturale: Applica la calcinazione per indurre una transizione di fase, modificando la struttura cristallina del materiale per ottenere le proprietà fisiche desiderate.

In definitiva, la calcinazione è uno strumento fondamentale per ingegnerizzare con precisione la composizione chimica e le proprietà fisiche dei materiali solidi.

Tabella riassuntiva:

| Obiettivo della Calcinazione | Meccanismo Primario | Esempio Comune |

|---|---|---|

| Conversione Chimica | Decomposizione Termica | Calcare (CaCO₃) a Calce (CaO) |

| Purificazione del Materiale | Rimozione di Volatili | Eliminazione dell'acqua da un idrato |

| Miglioramento Strutturale | Transizione di Fase | Alterazione della struttura cristallina di un materiale |

Pronto a ottimizzare la lavorazione dei tuoi materiali con un trattamento termico preciso? Il processo di calcinazione è fondamentale per ottenere le giuste proprietà chimiche e fisiche nei tuoi materiali. KINTEK è specializzata in forni da laboratorio e attrezzature di alta qualità progettati per una calcinazione controllata ed efficiente. Che tu sia nella ricerca, nello sviluppo o nella produzione, le nostre soluzioni ti aiutano a eliminare le impurità, indurre transizioni di fase e ottenere risultati superiori. Contatta i nostri esperti oggi stesso per trovare l'attrezzatura di calcinazione perfetta per le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la precisione della temperatura di un forno a muffola? Ottieni un riscaldamento preciso e uniforme

- Qual è il principio di funzionamento e l'uso del forno a muffola? Ottieni un riscaldamento preciso e privo di contaminazioni

- Qual è la teoria del forno a muffola? Ottenere una lavorazione ad alta temperatura pura e controllata

- Cos'è il processo di sgrassaggio (debinding)? Una guida alla rimozione critica del legante per MIM e stampa 3D

- Qual è la costruzione di un forno a muffola? Un'analisi approfondita dei suoi sistemi principali