In sostanza, un forno a induzione Inductotherm opera senza fiamme o elementi riscaldanti esterni. Utilizza il principio dell'induzione elettromagnetica per generare calore intenso direttamente all'interno del metallo stesso. Una potente corrente alternata (AC) fluisce attraverso una bobina di rame, creando un campo magnetico forte e in rapido cambiamento che penetra la carica metallica, inducendo correnti elettriche interne che la fanno fondere dall'interno verso l'esterno.

Il vantaggio fondamentale del riscaldamento a induzione non è solo il modo in cui fonde il metallo, ma ciò che rappresenta: un passaggio dalla combustione imprecisa basata su combustibili al trasferimento di energia elettromagnetica pulito, controllabile e altamente efficiente.

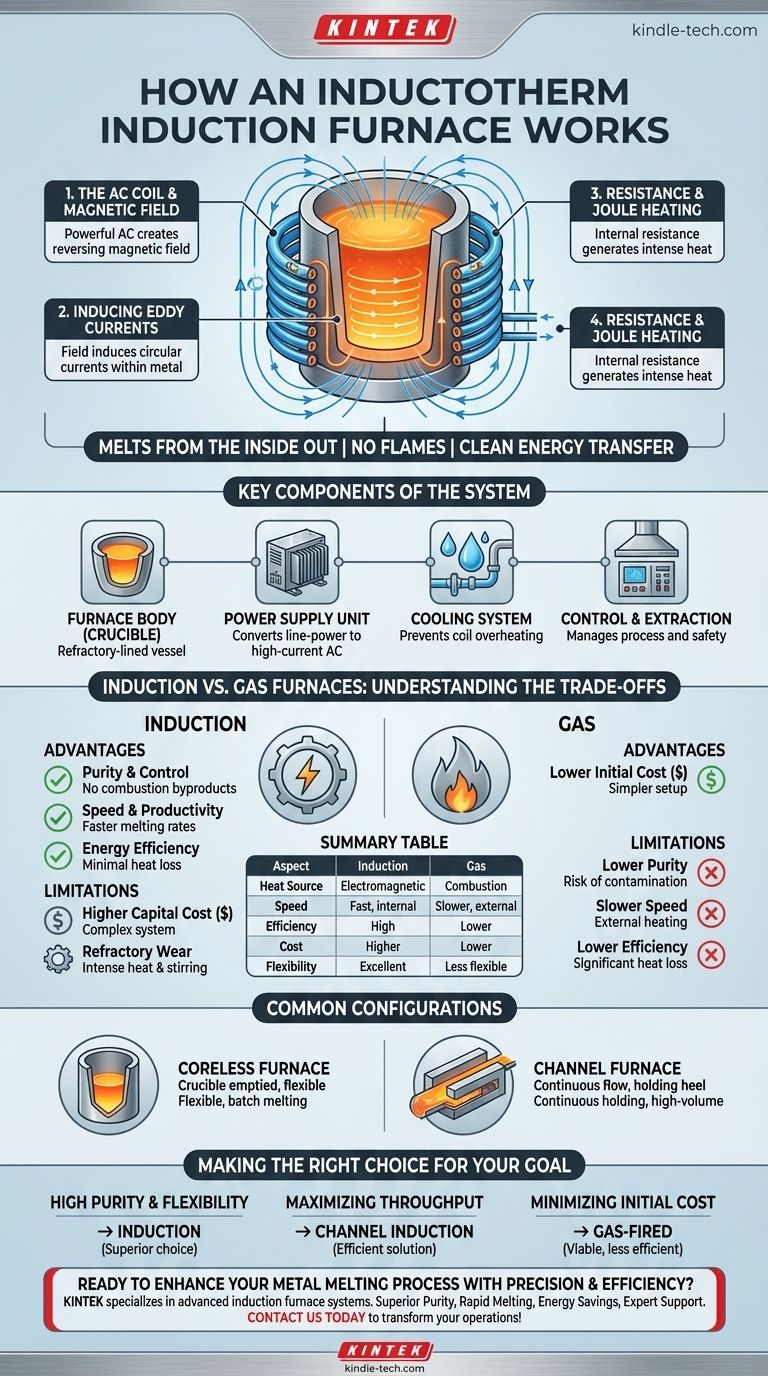

Il Principio Fondamentale: Riscaldamento a Induzione Elettromagnetica

Il processo può essere suddiviso in tre distinti fenomeni fisici che operano in sequenza.

La Bobina AC e il Campo Magnetico

Il componente principale di un forno a induzione è una grande bobina di rame raffreddata ad acqua. Un alimentatore specializzato invia una corrente alternata ad alta potenza attraverso questa bobina, generando un campo magnetico potente e costantemente invertito nello spazio al suo interno e attorno ad essa.

Induzione di Correnti Parassite nel Metallo

Quando un materiale conduttivo, come rottami metallici o lingotti, viene posizionato all'interno di questo campo magnetico, il campo induce correnti elettriche circolari all'interno del metallo. Queste sono note come correnti parassite (eddy currents). Questo processo è analogo al modo in cui un caricabatterie wireless induce una corrente nella batteria del telefono, ma su una scala industriale massiccia.

Resistenza e Riscaldamento Joule

Tutti i metalli hanno una resistenza naturale al flusso di elettricità. Mentre le correnti parassite indotte fluiscono attraverso il metallo, questa resistenza provoca un'enorme frizione e genera calore, un principio noto come riscaldamento Joule (o perdita I²R). Questo calore viene generato all'interno del metallo, portando a una fusione rapida, uniforme e altamente efficiente. Le forze magnetiche creano anche un'azione di agitazione naturale, assicurando una miscela omogenea.

Componenti Chiave di un Sistema di Forno a Induzione

Un moderno forno a induzione è un sistema complesso con diverse parti critiche integrate.

Il Corpo del Forno (Crogiolo)

Questo è il recipiente rivestito di refrattario che contiene il metallo fuso. La scelta del materiale refrattario è fondamentale, poiché deve resistere a temperature estreme, reazioni chimiche con la carica fusa e alla forza fisica dell'agitazione magnetica.

L'Unità di Alimentazione

Spesso definita il "cervello" del sistema, l'alimentatore è costituito da un trasformatore, un inverter e un banco di condensatori. Converte l'elettricità di linea nella corrente alternata a frequenza controllata e ad alta corrente specifica necessaria per azionare in modo efficiente la bobina a induzione.

Il Sistema di Raffreddamento

Le immense correnti elettriche che fluiscono attraverso la bobina generano il proprio calore. Un robusto sistema di raffreddamento ad acqua è essenziale per impedire che la bobina di rame stessa si surriscaldi e si fonda, il che distruggerebbe il forno.

Controllo ed Estrazione dei Fumi

I forni moderni includono sofisticati sistemi di controllo del processo per gestire la temperatura di fusione, l'ingresso di potenza e i parametri di sicurezza. Un sistema di estrazione di fumi e polveri è inoltre vitale per la sicurezza dell'operatore e la conformità ambientale.

Comprendere i Compromessi: Forni a Induzione vs. Forni a Gas

Sebbene altamente efficaci, la tecnologia a induzione non è l'unica opzione. Comprendere i suoi vantaggi e limiti rispetto ai forni tradizionali alimentati a gas è fondamentale per prendere una decisione informata.

Vantaggio: Purezza e Controllo

Poiché non viene bruciato alcun combustibile, non ci sono sottoprodotti di combustione (come carbonio o zolfo) a contaminare il metallo. Ciò rende l'induzione ideale per produrre leghe ad alta purezza dove una composizione chimica precisa è imprescindibile.

Vantaggio: Velocità e Produttività

Il riscaldamento a induzione è significativamente più veloce dei metodi a combustione. Questa velocità si traduce direttamente in tassi di produzione più elevati, consentendo alle fonderie di aumentare la produttività ed evadere gli ordini più rapidamente.

Vantaggio: Efficienza Energetica

L'energia viene trasferita direttamente nella carica fusa con una dispersione minima di calore nell'ambiente circostante. Ciò è in contrasto con i forni a gas, dove una quantità significativa di energia viene persa attraverso il camino di scarico, rendendo l'induzione una scelta più efficiente dal punto di vista energetico e più ecologica.

Limite: Costo di Capitale Più Elevato

I sistemi di forni a induzione, con i loro complessi alimentatori e infrastrutture di raffreddamento, hanno tipicamente un costo iniziale di acquisto e installazione più elevato rispetto ai forni più semplici alimentati a gas.

Limite: Usura del Refrattario

Il calore intenso e localizzato e l'azione di agitazione magnetica costante possono causare una maggiore usura del rivestimento refrattario del crogiolo rispetto ad altri tipi di forni, richiedendo una manutenzione più frequente.

Configurazioni Comuni dei Forni

La tecnologia a induzione è versatile e può essere implementata in diversi modi a seconda dell'obiettivo operativo.

Forni a Crogiolo Aperto (Coreless) vs. a Canale (Channel)

Il forno a crogiolo aperto (coreless), descritto sopra, è il tipo più comune. È altamente flessibile e può essere completamente svuotato dopo ogni fusione. Un forno a canale mantiene un "tallone" o "pozzo" costante di metallo fuso ed è più adatto a mantenere grandi quantità di una singola lega a temperatura piuttosto che per la fusione frequente di materiali diversi.

Stili di Caricamento e Operativi

I forni possono essere progettati in varie forme fisiche, inclusi i progetti a caricamento dall'alto dove il materiale viene caricato dall'alto. Possono essere azionati a lotti, dove viene lavorata una fusione completa alla volta, o in operazioni continue dove il materiale viene alimentato costantemente attraverso zone riscaldate per una produzione ad alto volume.

Fare la Scelta Giusta per il Tuo Obiettivo

La tecnologia di fusione ottimale dipende interamente dalle tue specifiche esigenze di produzione.

- Se la tua priorità principale sono le leghe ad alta purezza e la flessibilità operativa: L'induzione è la scelta superiore per la sua fusione pulita, il controllo preciso della temperatura e la capacità di gestire cambiamenti di lotto diversi e frequenti.

- Se la tua priorità principale è massimizzare la produttività per una singola lega: Un grande forno a induzione a canale progettato per la tenuta, o un sistema a induzione continuo, può essere la soluzione più efficiente.

- Se la tua priorità principale è ridurre al minimo l'investimento iniziale di capitale per la fusione generica: Un forno tradizionale alimentato a gas rimane un'alternativa valida, sebbene meno efficiente e controllabile.

Comprendere questi principi fondamentali ti consente di selezionare la tecnologia che meglio si allinea con i tuoi obiettivi operativi e finanziari.

Tabella Riassuntiva:

| Aspetto | Forno a Induzione | Forno a Gas Tradizionale |

|---|---|---|

| Fonte di Calore | Induzione elettromagnetica | Combustione di combustibile |

| Velocità di Fusione | Veloce, riscaldamento interno diretto | Più lento, riscaldamento esterno |

| Purezza del Metallo | Elevata (nessun sottoprodotto di combustione) | Inferiore (rischio di contaminazione) |

| Efficienza Energetica | Elevata (perdita di calore minima) | Inferiore (perdita di calore significativa) |

| Costo Iniziale | Maggiore investimento di capitale | Costo iniziale inferiore |

| Flessibilità Operativa | Eccellente per leghe diverse | Meno flessibile per cambiamenti frequenti |

Pronto a migliorare il tuo processo di fusione dei metalli con precisione ed efficienza?

KINTEK è specializzata in attrezzature e materiali di consumo avanzati per laboratori, inclusi sistemi di forni a induzione personalizzati per le esigenze del tuo laboratorio o fonderia. Le nostre soluzioni offrono:

- Purezza del Metallo Superiore: Ottieni fusioni prive di contaminazioni per leghe di alta qualità.

- Fusione Rapida e Alta Produttività: Aumenta la produttività con un riscaldamento più veloce ed efficiente.

- Risparmio Energetico: Riduci i costi operativi con una tecnologia elettromagnetica altamente efficiente.

- Supporto Esperto: Dalla selezione all'installazione, assicuriamo che il tuo sistema soddisfi i tuoi obiettivi.

Contattaci oggi stesso tramite il nostro modulo di contatto per discutere come un forno a induzione può trasformare le tue operazioni!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Qual è il ruolo di un tubo di quarzo nella preparazione dei precursori in polvere di Mo2Ga2C? Benefici essenziali della sintesi

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master