In sostanza, un sistema di riscaldamento a induzione funziona utilizzando un campo magnetico potente e variabile per generare correnti elettriche direttamente all'interno di un materiale conduttivo. Questo processo, noto come induzione elettromagnetica, fa sì che il materiale si riscaldi dall'interno verso l'esterno a causa della sua resistenza elettrica. Questo metodo è eccezionalmente rapido e preciso perché non richiede contatto diretto o fiamma esterna.

Il vantaggio fondamentale del riscaldamento a induzione è che il pezzo in lavorazione diventa il proprio elemento riscaldante. Questa generazione di calore interna è la chiave della sua notevole velocità, efficienza e controllo rispetto ai metodi di riscaldamento convenzionali che trasferiscono il calore da una fonte esterna.

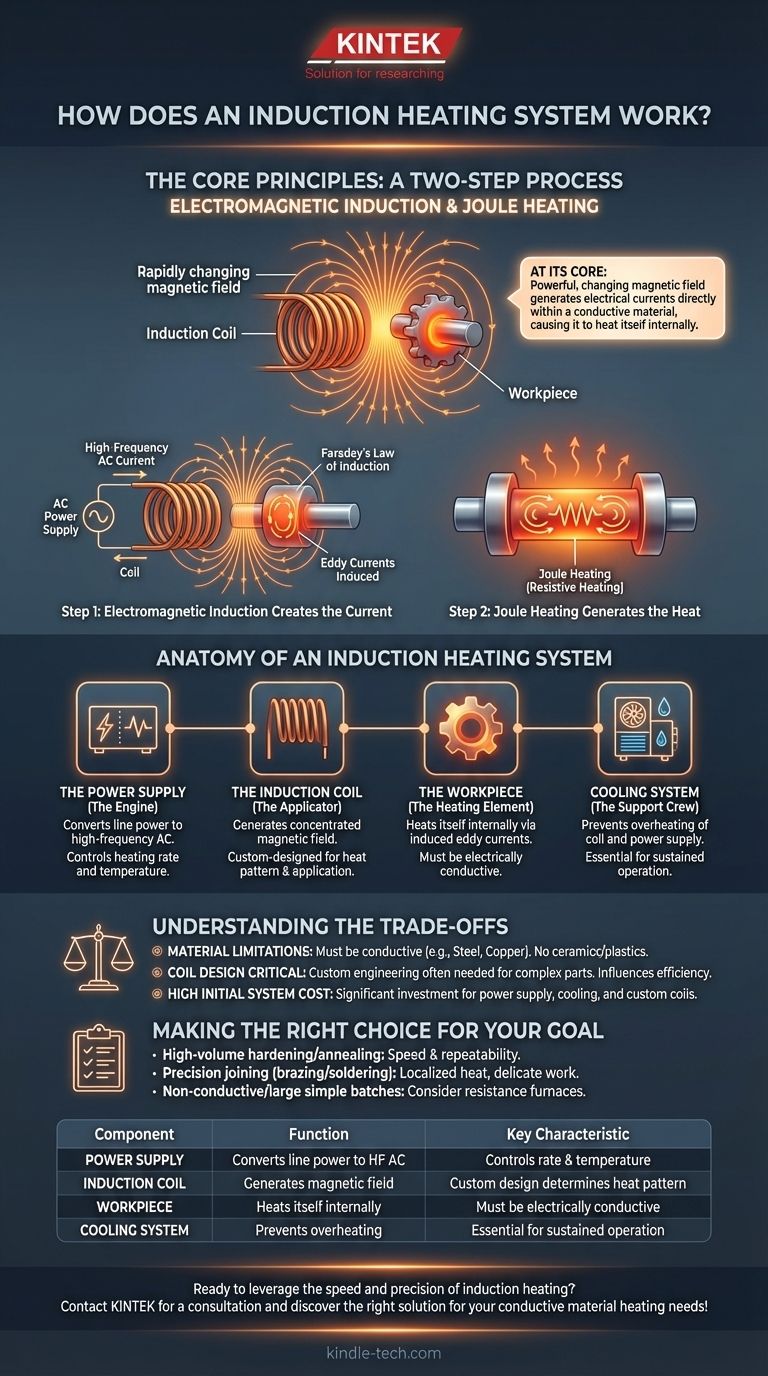

I Principi Fondamentali: Un Processo in Due Fasi

Il riscaldamento a induzione è l'applicazione pratica di due principi fondamentali della fisica che lavorano in sequenza: l'induzione elettromagnetica e il riscaldamento Joule.

Fase 1: L'Induzione Elettromagnetica Crea la Corrente

Il processo inizia quando una corrente alternata (AC) ad alta frequenza viene fatta passare attraverso un induttore appositamente progettato, tipicamente una bobina di rame. Questo flusso di AC genera un campo magnetico concentrato e in rapida variazione attorno alla bobina.

Quando un pezzo conduttivo (il pezzo in lavorazione) viene posizionato all'interno di questo campo magnetico, il campo induce una tensione all'interno del pezzo. Questo fenomeno è descritto dalla Legge di Induzione di Faraday. Questa tensione indotta, a sua volta, guida correnti elettriche forti e vorticose all'interno del materiale, note come correnti parassite (eddy currents).

Fase 2: Il Riscaldamento Joule Genera il Calore

Le correnti parassite generate non scorrono attraverso un conduttore perfetto. Ogni materiale conduttivo ha un certo livello di resistenza elettrica. Quando le correnti parassite fluiscono contro questa resistenza intrinseca, dissipano energia sotto forma di calore.

Questo effetto è noto come riscaldamento Joule (o riscaldamento resistivo). Il calore intenso viene generato rapidamente e direttamente all'interno del materiale, rendendo il processo altamente efficiente.

Anatomia di un Sistema di Riscaldamento a Induzione

Un sistema a induzione funzionante si basa su alcuni componenti critici che lavorano in armonia.

L'Alimentatore: Il Motore

Il cuore del sistema è un alimentatore a stato solido. Prende l'alimentazione di linea standard e la converte nella corrente alternata ad alta frequenza necessaria per guidare il processo. La frequenza e la potenza erogata sono controllate con precisione per gestire la velocità di riscaldamento e la temperatura.

La Bobina a Induzione: L'Applicatore

La bobina a induzione, spesso realizzata in tubo di rame, è responsabile della creazione del campo magnetico. La sua forma è fondamentale, poiché concentra il campo magnetico e determina dove verrà generato il calore sul pezzo in lavorazione. Le bobine sono progettate su misura per applicazioni specifiche, da semplici anelli a forme complesse che aderiscono al pezzo.

Il Pezzo in Lavorazione: L'Elemento Riscaldante

A differenza di un forno convenzionale in cui il calore viene trasferito tramite irraggiamento o convezione, nel riscaldamento a induzione, il pezzo in lavorazione stesso diventa la fonte di calore. Questo è il concetto più cruciale da comprendere, poiché spiega la velocità e l'efficienza della tecnologia.

Sistemi Ausiliari: Il Team di Supporto

Poiché il processo genera una quantità significativa di energia, i sistemi di supporto sono essenziali. È quasi sempre necessaria una unità di raffreddamento (chiller) o un sistema di raffreddamento ad acqua per far circolare il refrigerante attraverso la bobina a induzione e l'alimentatore, impedendo che si surriscaldino.

Comprendere i Compromessi

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Limitazioni dei Materiali: Deve Essere Conduttivo

Il requisito principale per il riscaldamento a induzione è che il materiale deve essere elettricamente conduttivo. I metalli ferrosi come l'acciaio sono candidati eccellenti, ma anche altri metalli come l'alluminio e il rame possono essere riscaldati efficacemente. Le ceramiche, le materie plastiche e altri isolanti non possono essere riscaldati direttamente con questo metodo.

La Progettazione della Bobina è Critica e Personalizzata

L'efficienza e la precisione del processo di riscaldamento sono direttamente legate alla progettazione della bobina a induzione. Una bobina mal progettata può comportare un riscaldamento non uniforme o uno spreco di energia. Per pezzi complessi, è spesso necessaria la progettazione di una bobina personalizzata, il che può aumentare i costi e la complessità dell'installazione iniziale.

Costo Iniziale Elevato del Sistema

I sistemi di riscaldamento a induzione, inclusi l'alimentatore, l'unità di raffreddamento e le bobine personalizzate, rappresentano un investimento di capitale significativo rispetto a tecnologie più semplici come il riscaldamento a fiamma o i forni a resistenza. Il ritorno su questo investimento deriva dall'elevata produttività, dal risparmio energetico, dal miglioramento della qualità e dalla ripetibilità nel tempo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di riscaldamento appropriato dipende interamente dal tuo specifico obiettivo di produzione o di processo.

- Se la tua priorità principale è la tempra o la ricottura ad alto volume: La velocità e la ripetibilità del riscaldamento a induzione sono ideali per le linee di produzione automatizzate in cui migliaia di pezzi devono essere lavorati in modo identico.

- Se la tua priorità principale è la giunzione di precisione come la brasatura o la saldatura: La capacità di localizzare il calore in una giunzione specifica senza influenzare il resto dell'assemblaggio rende l'induzione una scelta superiore per i lavori delicati.

- Se stai riscaldando materiali non conduttivi o lotti grandi e semplici senza necessità di velocità: Un forno a resistenza convenzionale potrebbe essere una soluzione più economica.

Comprendendo i suoi principi e le considerazioni pratiche, puoi sfruttare il riscaldamento a induzione come un potente strumento per la produzione moderna.

Tabella Riassuntiva:

| Componente | Funzione | Caratteristica Chiave |

|---|---|---|

| Alimentatore | Converte l'alimentazione di linea in AC ad alta frequenza | Controlla la velocità di riscaldamento e la temperatura |

| Bobina a Induzione | Genera un campo magnetico concentrato | Il design personalizzato determina il modello di calore |

| Pezzo in Lavorazione | Si riscalda internamente tramite correnti parassite indotte | Deve essere elettricamente conduttivo |

| Sistema di Raffreddamento | Impedisce il surriscaldamento di bobina e alimentatore | Essenziale per il funzionamento continuo |

Pronto a sfruttare la velocità e la precisione del riscaldamento a induzione nel tuo laboratorio o linea di produzione? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di riscaldamento a induzione personalizzati per applicazioni come brasatura, tempra e ricottura. I nostri esperti ti aiuteranno a selezionare il sistema giusto per aumentare la tua efficienza, migliorare la qualità del prodotto e ottenere risultati coerenti. Contatta KINTEL oggi stesso per una consulenza e scopri la soluzione giusta per le tue esigenze di riscaldamento di materiali conduttivi!

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Pressa a Caldo a Doppia Piastra per Laboratorio

Domande frequenti

- Perché è necessario un ambiente sottovuoto fornito da un forno a pressa a caldo sottovuoto per la sinterizzazione di compositi stratificati di ZrC-SiC?

- Qual è la funzione delle apparecchiature di sinterizzazione sottovuoto o pressatura a caldo? Ottimizzare la densificazione e la resistenza della lega FeCrAl

- Come produce una fornace per sinterizzazione a pressa a caldo sottovuoto (VHPS) leghe ad alta entropia ad alta densità? Approfondimenti degli esperti

- In che modo la pressione meccanica di un forno a pressa sottovuoto facilita la densificazione dei compositi B4C/Al?

- Perché il sistema di vuoto di un forno di pressatura a caldo sottovuoto è fondamentale per le prestazioni dell'acciaio inossidabile ferritico ODS?