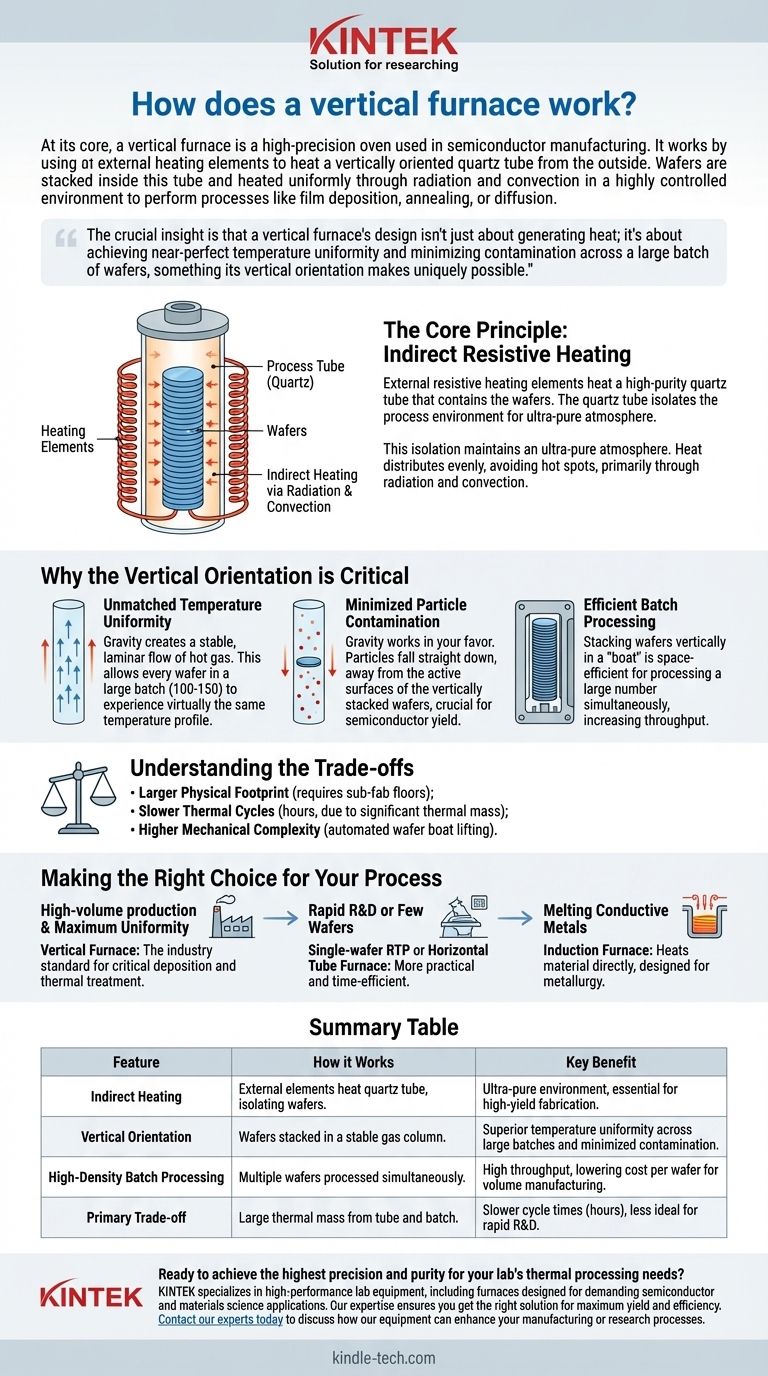

In sostanza, un forno verticale è un forno di alta precisione utilizzato nella produzione di semiconduttori. Funziona utilizzando elementi riscaldanti esterni per riscaldare dall'esterno un tubo di quarzo orientato verticalmente. I wafer sono impilati all'interno di questo tubo e riscaldati uniformemente tramite irraggiamento e convezione in un ambiente altamente controllato per eseguire processi come la deposizione di film, la ricottura o la diffusione.

L'intuizione cruciale è che il design di un forno verticale non riguarda solo la generazione di calore; riguarda il raggiungimento di un'uniformità di temperatura quasi perfetta e la minimizzazione della contaminazione su un grande lotto di wafer, cosa che il suo orientamento verticale rende unicamente possibile.

Il Principio Fondamentale: Riscaldamento Resistivo Indiretto

La maggior parte dei forni verticali opera secondo il principio del riscaldamento indiretto, simile a un forno a muffola ad alta tecnologia. La fonte di calore non tocca direttamente i wafer di silicio.

Gli Elementi Riscaldanti

Il motore del forno è costituito da una serie di elementi riscaldanti resistivi che circondano la camera di processo principale. Quando una corrente elettrica controllata viene fatta passare attraverso questi elementi, si riscaldano a temperature estremamente elevate.

Il Tubo di Processo

All'interno di questi elementi caldi si trova un tubo di quarzo ad alta purezza. Questo tubo svolge due funzioni critiche: contiene i wafer e funge da "muffola", isolando l'ambiente di processo dagli elementi riscaldanti e dall'aria esterna.

Questo isolamento è essenziale per mantenere l'atmosfera ultra-pura richiesta per la fabbricazione dei semiconduttori.

Trasferimento di Calore ai Wafer

Il calore proveniente dagli elementi si irradia verso l'interno, riscaldando le pareti del tubo di quarzo. Le pareti calde del tubo trasferiscono quindi questa energia termica ai wafer impilati all'interno, principalmente tramite irraggiamento e convezione.

Poiché i wafer sono sospesi in una colonna di gas sigillata e stabile, il calore si distribuisce in modo molto uniforme, evitando i punti caldi.

Perché l'Orientamento Verticale è Critico

La decisione di orientare il forno verticalmente è una scelta ingegneristica deliberata guidata dalle esigenze della moderna produzione di chip. Affronta direttamente le sfide principali del controllo di processo e della contaminazione.

Uniformità di Temperatura Senza Pari

In una configurazione verticale, la gravità aiuta a creare un ambiente termico stabile e simmetrico. Il gas caldo sale naturalmente, creando un flusso laminare molto più prevedibile e uniforme dei flussi turbolenti spesso riscontrati nei forni orizzontali.

Ciò consente a ogni wafer di un grande lotto — spesso 100-150 alla volta — di sperimentare un profilo di temperatura praticamente identico.

Contaminazione da Particelle Minimizzata

La contaminazione è il nemico della resa dei semiconduttori. In un forno orizzontale, le particelle possono cadere dalla parte superiore del tubo direttamente sulla superficie dei wafer sottostanti.

In un forno verticale, la gravità lavora a tuo favore. Qualsiasi particella che si forma tende a cadere dritta verso il fondo del tubo, lontano dalle superfici attive dei wafer impilati verticalmente.

Elaborazione a Lotti Efficiente

L'impilamento verticale dei wafer in una "barca" o "cassetta" è un metodo altamente efficiente in termini di spazio per lavorare contemporaneamente un gran numero di wafer. Questa elaborazione a lotti ad alta densità aumenta la produttività e riduce il costo per wafer.

Comprendere i Compromessi

Sebbene superiore per la produzione ad alto volume e alta precisione, il design del forno verticale non è privo di complessità e costi.

Impronta Fisica Maggiore

I forni verticali sono alti e spesso richiedono più piani di un impianto di fabbricazione (un "sub-fab" o "seminterrato della camera bianca") per ospitare i meccanismi di carico inferiori e i pannelli dei gas. Ciò aumenta i costi di costruzione della struttura.

Cicli Termici Più Lenti

Riscaldare e raffreddare un grande lotto di oltre 100 wafer e il pesante tubo di quarzo è un processo lento. La massa termica è significativa, il che significa che i tempi di ciclo sono misurati in ore, non in minuti. Ciò li rende meno adatti per la rapida ricerca e sviluppo o per esperimenti su singolo wafer.

Maggiore Complessità Meccanica

I sistemi automatizzati che sollevano le pesanti e fragili barche di wafer nella base del forno sono meccanicamente più complessi e richiedono più manutenzione rispetto alle semplici aste di "spinta/trazione" utilizzate nei forni orizzontali.

Fare la Scelta Giusta per il Tuo Processo

La tecnologia di riscaldamento ideale dipende interamente dal tuo obiettivo specifico, che si tratti di produzione, ricerca o lavorazione dei materiali.

- Se il tuo obiettivo principale è la produzione ad alto volume con la massima uniformità: Il forno verticale è lo standard industriale indiscusso per i passaggi critici di deposizione e trattamento termico.

- Se il tuo obiettivo principale è la rapida ricerca e sviluppo o la lavorazione di pochi wafer alla volta: Un sistema di elaborazione termica rapida (RTP) a wafer singolo o un forno a tubo orizzontale più piccolo è spesso una scelta più pratica ed efficiente in termini di tempo.

- Se il tuo obiettivo principale è fondere metalli conduttori o creare leghe: Un forno a induzione è lo strumento corretto, poiché riscalda il materiale direttamente ed è progettato per la metallurgia, non per la lavorazione dei wafer.

In definitiva, scegliere un forno verticale è un impegno per raggiungere la massima precisione e purezza possibili su scala.

Tabella Riassuntiva:

| Caratteristica | Come Funziona | Vantaggio Chiave |

|---|---|---|

| Riscaldamento Indiretto | Elementi esterni riscaldano un tubo di quarzo, isolando i wafer dalla fonte di calore. | Ambiente di processo ultra-puro, essenziale per la fabbricazione di semiconduttori ad alta resa. |

| Orientamento Verticale | I wafer sono impilati verticalmente in una colonna di gas stabile. | Uniformità di temperatura superiore su grandi lotti (100-150 wafer) e minima contaminazione da particelle. |

| Elaborazione a Lotti ad Alta Densità | Più wafer vengono lavorati simultaneamente in un'unica corsa. | Elevata produttività, che riduce il costo per wafer per la produzione di volume. |

| Compromesso Principale | Grande massa termica dovuta al tubo di quarzo e al lotto di wafer. | Tempi di ciclo più lenti (ore), rendendolo meno ideale per la rapida R&S. |

Pronto a raggiungere la massima precisione e purezza per le esigenze di elaborazione termica del tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni progettati per le esigenti applicazioni di semiconduttori e scienza dei materiali. La nostra esperienza garantisce che tu ottenga la soluzione giusta per la massima resa ed efficienza.

Contatta oggi i nostri esperti per discutere di come le nostre apparecchiature possono migliorare i tuoi processi di produzione o ricerca.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio

- Come si chiamano i tubi in un forno? Comprendere il ruolo del tubo di lavoro

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali