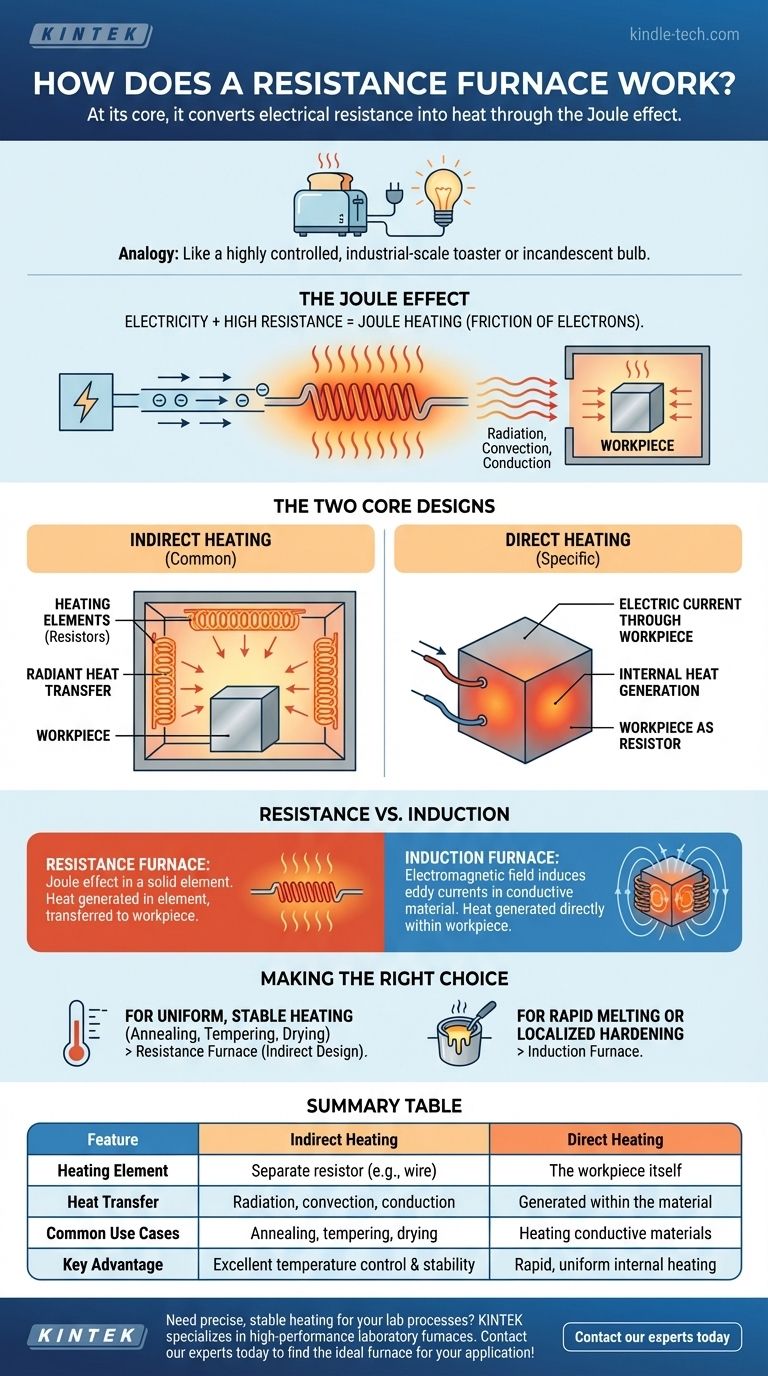

Nella sua essenza, un forno a resistenza opera su un principio semplice e fondamentale: fa passare una corrente elettrica attraverso un materiale che resiste al flusso di elettricità. Questa resistenza converte l'energia elettrica direttamente in calore attraverso un fenomeno noto come effetto Joule. Questo calore generato viene quindi trasferito al pezzo in lavorazione all'interno del forno tramite irraggiamento, convezione o conduzione.

Un forno a resistenza è meglio compreso come una versione industriale altamente controllata di un comune apparecchio domestico come un tostapane o una lampadina a incandescenza. Sfrutta il calore prevedibile generato quando l'elettricità fatica a passare attraverso un conduttore, rendendolo un elemento fondamentale per i processi che richiedono temperature stabili e uniformi.

Il Principio Fondamentale: L'Effetto Joule

Cos'è l'Effetto Joule?

L'effetto Joule, o riscaldamento resistivo, è una legge fisica che afferma che il passaggio di una corrente elettrica attraverso un conduttore produce calore.

Immagina l'elettricità come acqua che scorre attraverso un tubo. Se il tubo è largo e liscio, l'acqua scorre facilmente. Se il tubo è stretto e ruvido (alta resistenza), si crea attrito, che genera calore. In un circuito elettrico, questo "attrito" contro il flusso di elettroni è ciò che crea energia termica.

Dall'Elettricità al Calore

La funzione principale di un forno a resistenza è quella di essere un convertitore di energia. Assorbe energia elettrica e, utilizzando un materiale resistivo accuratamente selezionato, la trasforma in energia termica con altissima efficienza.

Questo processo è altamente controllabile. Regolando con precisione la tensione e la corrente, è possibile raggiungere e mantenere temperature estremamente stabili all'interno della camera del forno.

I Due Progetti Fondamentali dei Forni a Resistenza

I forni a resistenza sono costruiti attorno a due diversi metodi di applicazione di questo principio: riscaldamento indiretto e riscaldamento diretto.

Riscaldamento Indiretto: L'Approccio Comune

Questo è il design più diffuso. In un forno indiretto, speciali elementi riscaldanti (resistenze) realizzati con materiali ad alta resistenza sono posizionati lungo le pareti o il soffitto della camera del forno.

La corrente elettrica fluisce attraverso questi elementi, facendoli diventare estremamente caldi. Questo calore viene quindi irradiato o convogliato sul pezzo in lavorazione o sul materiale posto all'interno del forno, aumentandone la temperatura senza che l'elettricità tocchi mai il materiale stesso.

Riscaldamento Diretto: Utilizzo del Materiale Stesso

In un design a riscaldamento diretto, il pezzo in lavorazione o il materiale da riscaldare funge da resistore. Una corrente elettrica viene fatta passare direttamente attraverso il materiale stesso.

Questo metodo è meno comune ma molto efficace per applicazioni specifiche, in particolare con materiali che sono elettricamente conduttivi. Genera calore dall'interno del materiale, il che può portare a cicli di riscaldamento molto rapidi e uniformi.

Comprendere la Distinzione Chiave: Resistenza vs. Induzione

È fondamentale non confondere il riscaldamento a resistenza con il riscaldamento a induzione, poiché operano su principi fisici completamente diversi.

La Fonte del Calore

Un forno a resistenza utilizza l'effetto Joule in un elemento resistivo solido (o nel pezzo in lavorazione). La generazione di calore è una conseguenza diretta della resistenza elettrica.

Un forno a induzione utilizza un potente campo elettromagnetico fluttuante. Questo campo induce correnti elettriche interne (correnti parassite) all'interno del materiale conduttivo, e queste correnti vorticose generano il calore.

Il Metodo di Generazione del Calore

Nel riscaldamento a resistenza, il calore viene generato in un elemento distinto e poi trasferito al pezzo in lavorazione.

Nel riscaldamento a induzione, il calore viene generato direttamente all'interno del pezzo in lavorazione stesso senza contatto fisico. La bobina del forno che crea il campo magnetico può rimanere fredda mentre il metallo all'interno si fonde.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi meccanismi ti permette di selezionare la tecnologia appropriata per un obiettivo industriale specifico.

- Se la tua attenzione principale è il riscaldamento uniforme e stabile per processi come ricottura, rinvenimento o essiccazione: Un forno a resistenza, in particolare un design indiretto, offre un controllo della temperatura e una stabilità ambientale eccezionali.

- Se la tua attenzione principale è la fusione rapida di metalli conduttivi o l'applicazione di tempra superficiale localizzata: Un forno a induzione è di gran lunga superiore, poiché genera calore direttamente e istantaneamente all'interno del materiale stesso.

Afferrando il principio fondamentale della resistenza elettrica, puoi demistificare il funzionamento del forno e apprezzarne il ruolo di strumento fondamentale dell'industria moderna.

Tabella Riassuntiva:

| Caratteristica | Riscaldamento Indiretto | Riscaldamento Diretto |

|---|---|---|

| Elemento Riscaldante | Resistore separato (es. filo, elemento) | Il pezzo in lavorazione stesso |

| Trasferimento di Calore | Irraggiamento, convezione, conduzione | Generato all'interno del materiale |

| Casi d'Uso Comuni | Ricottura, rinvenimento, essiccazione | Riscaldamento di materiali conduttivi |

| Vantaggio Chiave | Eccellente controllo della temperatura e stabilità | Riscaldamento interno rapido e uniforme |

Hai bisogno di un riscaldamento preciso e stabile per i tuoi processi di laboratorio? KINTEK è specializzata in forni da laboratorio ad alte prestazioni, inclusi modelli a resistenza perfetti per ricottura, rinvenimento e trattamento termico. Le nostre apparecchiature forniscono le temperature uniformi e il controllo richiesti dalla tua ricerca. Contatta oggi i nostri esperti per trovare il forno ideale per la tua applicazione specifica!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è la temperatura massima di un forno a muffola? Trova il calore giusto per la tua applicazione

- Cosa fa il trattamento termico ai materiali? Sbloccare resistenza, durabilità e prestazioni

- Qual è lo scopo di un coadiuvante di sinterizzazione? Raggiungere temperature più basse e una maggiore densità

- Qual è la funzione di un forno a convezione ad alta temperatura per TiO2? Ottenere una cristallizzazione precisa della fase rutilo

- Come influisce un forno di essiccazione a temperatura costante sulla nanopolvera di Ag3PO4? Preservare purezza e dimensione delle particelle

- Qual è la differenza tra un forno a muffola e un forno ad aria calda? Scegli lo strumento di riscaldamento giusto per il tuo laboratorio

- Qual è il ruolo critico di un forno ad alta temperatura nella sintesi del NASICON? Garantire la formazione di cristalli puri.

- Qual è la differenza tra un forno a muffola e un forno ad aria? Scegli lo strumento giusto per il tuo processo termico