In sostanza, un forno a nastro a rete funziona come un forno industriale altamente controllato dotato di un nastro trasportatore. I pezzi vengono caricati su un nastro di rete metallica in continuo movimento, che li trasporta attraverso una camera riscaldata con un'atmosfera gestita con precisione. Ciò consente un trattamento termico coerente e automatizzato di grandi quantità di piccole parti.

L'intuizione cruciale è che un forno a nastro a rete non è solo un dispositivo di riscaldamento; è un sistema automatizzato progettato per la ripetibilità del processo. Il suo scopo è garantire che ogni singolo componente, dal primo al diecimillesimo, riceva esattamente lo stesso trattamento termico.

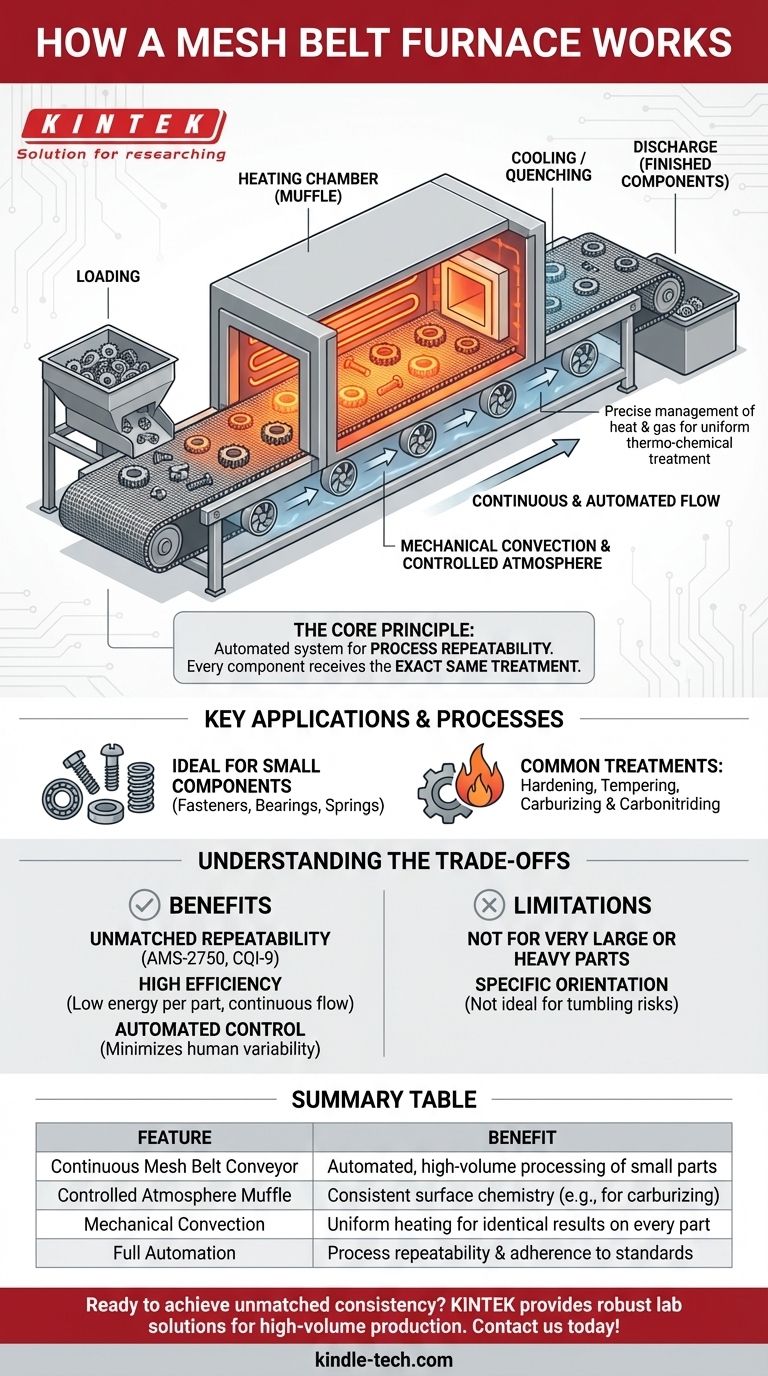

Il Principio Fondamentale: Elaborazione Continua e Uniforme

Un forno a nastro a rete ottiene la sua coerenza scomponendo il processo in un flusso automatizzato e continuo. Ogni fase è ottimizzata per l'uniformità.

Il Sistema di Trasporto

Il cuore del forno è il nastro a rete stesso. Questo sistema di trasporto, realizzato in leghe metalliche resistenti al calore, è ciò che consente l'elaborazione continua dei pezzi. I pezzi vengono caricati a un'estremità, attraversano il forno e vengono scaricati all'altra.

La Camera di Riscaldamento (Moffola)

Il nastro viaggia attraverso una camera chiusa, spesso chiamata moffola. Questa moffola è supportata da speciali elementi ceramici per resistere alle temperature estreme e garantire una lunga durata.

Il calore è generato da elementi riscaldanti elettrici o bruciatori a gas posizionati attorno alla moffola, assicurando che la camera raggiunga e mantenga la temperatura target.

Atmosfera Controllata e Convezione

Per processi come la cementazione o la carbonitrurazione, l'atmosfera all'interno della moffola è fondamentale. Il forno viene riempito con una specifica miscela di gas per ottenere la reazione chimica desiderata sulla superficie dei pezzi.

L'altamente efficiente distribuzione di questa atmosfera è ottenuta tramite convezione meccanica, utilizzando ventole e deflettori interni per far circolare il gas caldo in modo uniforme. Ciò assicura che ogni superficie di ogni pezzo sia esposta alle stesse condizioni, prevenendo incoerenze.

Controllo Completamente Automatizzato

L'intera linea tecnologica è tipicamente automatizzata. Un sistema di controllo centrale monitora e gestisce la velocità del nastro, le zone di temperatura e la composizione dell'atmosfera.

Il personale di servizio è responsabile solo del carico dei pezzi sul nastro e della raccolta dei componenti finiti. Questa automazione elimina la variabilità umana ed è la chiave per ottenere risultati identici e ripetibili.

Applicazioni e Processi Chiave

I forni a nastro a rete non sono una soluzione universale. Sono specificamente progettati per trattare grandi volumi di parti relativamente piccole dove l'uniformità è essenziale.

Ideale per Piccoli Componenti

Questa tecnologia è lo standard industriale per il trattamento di parti come elementi di fissaggio, cuscinetti, molle e altri piccoli elementi stampati o lavorati. Il nastro consente la lavorazione in massa e un trattamento uniforme che sarebbe impraticabile in un forno a lotti.

Trattamenti Termici Comuni

I forni a nastro a rete sono utilizzati per una varietà di trattamenti termochimici, tra cui:

- Tempra (Indurimento): Riscaldamento e raffreddamento rapido dell'acciaio per aumentarne la durezza e la resistenza.

- Rinvenimento: Un trattamento secondario a temperatura più bassa per ridurre la fragilità che può derivare dalla tempra.

- Cementazione e Carbonitrurazione: Introduzione di carbonio (e azoto) sulla superficie di un pezzo per creare un rivestimento esterno duro e resistente all'usura, mantenendo un nucleo più morbido.

Comprendere i Compromessi

Sebbene potenti, la progettazione di un forno a nastro a rete presenta vantaggi e limitazioni intrinseche.

Il Vantaggio della Coerenza

Il vantaggio principale è la ripetibilità senza pari. La combinazione di un nastro sincronizzato, un controllo preciso dell'atmosfera e sistemi automatizzati assicura risultati omogenei su enormi cicli di produzione, spesso aderendo a standard rigorosi come AMS-2750 e CQI-9.

Il Vantaggio dell'Efficienza

Questi forni sono progettati per la produzione ad alto volume, con conseguente basso consumo energetico per pezzo. Il flusso continuo minimizza la perdita di calore dovuta all'apertura e alla chiusura delle porte, e i sistemi di tempra efficienti riducono ulteriormente il rischio di deformazione dei pezzi.

La Limitazione: Dimensione e Peso del Componente

Il compromesso determinante è la dimensione del componente. I forni a nastro a rete non sono adatti per parti molto grandi o pesanti. Il nastro ha limiti di peso e dimensioni, e la natura della lavorazione in massa non è ideale per componenti che richiedono un orientamento specifico o che potrebbero essere danneggiati dal ribaltamento.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia del forno corretta dipende interamente dai pezzi che stai lavorando e dai tuoi obiettivi di produzione.

- Se il tuo obiettivo principale è la produzione ad alto volume di parti piccole e uniformi: Un forno a nastro a rete offre la migliore combinazione di efficienza, automazione e ripetibilità.

- Se il tuo obiettivo principale è il trattamento di componenti grandi e pesanti o parti in attrezzature specifiche: Un forno a lotti o un forno a spintore continuo, che sposta le parti su vassoi, è una soluzione più appropriata.

- Se il tuo obiettivo principale è lo sviluppo di processi o il trattamento di piccoli lotti unici: Un forno da laboratorio o a tubo fornisce la flessibilità e il controllo preciso necessari per la ricerca e lo sviluppo.

In definitiva, un forno a nastro a rete eccelle trasformando il trattamento termico da un compito manuale, lotto per lotto, in un processo industriale continuo e altamente affidabile.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Nastro Trasportatore Continuo a Rete | Consente l'elaborazione automatizzata e ad alto volume di piccole parti |

| Moffola ad Atmosfera Controllata | Garantisce una chimica superficiale coerente (ad esempio, per la cementazione) |

| Convezione Meccanica | Fornisce un riscaldamento uniforme per risultati identici su ogni pezzo |

| Automazione Completa | Garantisce la ripetibilità del processo e l'adesione a standard come AMS-2750 |

Pronto a ottenere una coerenza senza pari nel tuo processo di trattamento termico?

KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo, fornendo soluzioni robuste per le esigenze di produzione ad alto volume. La nostra esperienza assicura che il tuo laboratorio benefici di sistemi automatizzati ed efficienti progettati per affidabilità e ripetibilità.

Contattaci oggi per discutere come un forno a nastro a rete può ottimizzare la tua linea di produzione!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo