Nella sua essenza, l'utilizzo di un forno a crogiolo è un processo di riscaldamento e fusione controllati. Comporta la selezione del crogiolo corretto per il materiale, il posizionamento del materiale al suo interno, l'impostazione di una temperatura target sul controllore del forno e il permesso all'elemento riscaldante del forno di trasferire calore al crogiolo fino a quando il contenuto non si fonde.

La chiave per utilizzare con successo un forno a crogiolo non è solo seguire i passaggi, ma comprendere i principi alla base di essi. Il fattore più critico in assoluto è abbinare il materiale del crogiolo alla sostanza che si sta fondendo per garantire la compatibilità chimica e prevenire guasti alle apparecchiature.

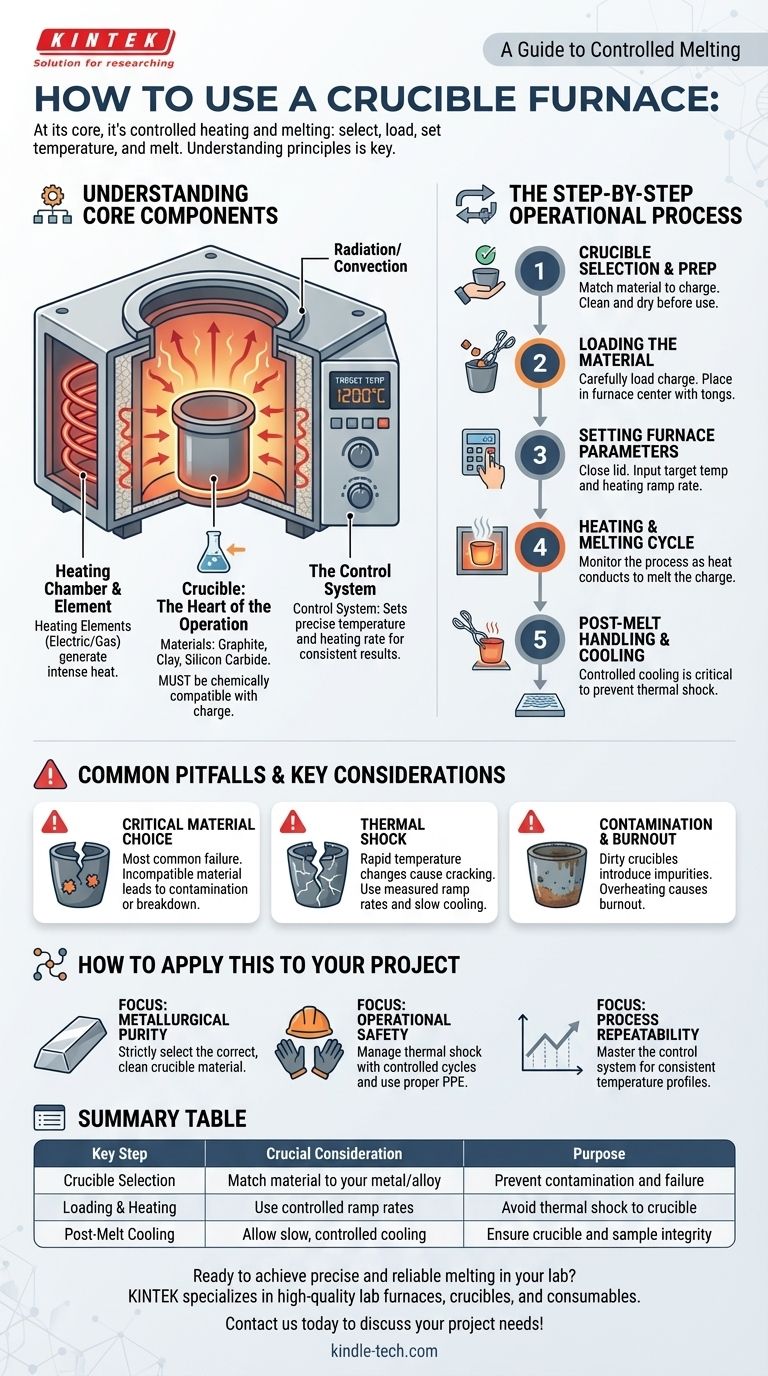

Comprendere i componenti principali

Un forno a crogiolo sembra semplice, ma la sua efficacia risiede nell'interazione tra le sue parti principali. Comprendere ciascuna di esse è fondamentale per un funzionamento corretto.

La camera di riscaldamento e l'elemento

Il corpo del forno contiene gli elementi riscaldanti, che possono essere serpentine elettriche o bruciatori a gas. Questi elementi generano calore intenso all'interno di una camera isolata. Questo calore viene quindi trasferito—principalmente tramite irraggiamento e convezione—al crogiolo posizionato all'interno.

Il crogiolo: il cuore dell'operazione

Il crogiolo è il contenitore rimovibile che contiene il materiale che si intende fondere, noto come carica. È progettato per resistere a temperature estreme senza reagire con la sostanza che contiene.

I crogioli sono realizzati con vari materiali refrattari, come grafite, argilla o carburo di silicio. La scelta del materiale non è arbitraria; deve essere chimicamente compatibile con il metallo o la lega che si sta fondendo.

Il sistema di controllo

I forni moderni sono dotati di un sistema di controllo della temperatura. Questo consente di impostare una temperatura target precisa e, in alcuni casi, di controllare la velocità di riscaldamento. Questa precisione è vitale per ottenere risultati coerenti e proteggere sia il crogiolo che il materiale da danni.

Il processo operativo passo dopo passo

Seguire una procedura sistematica garantisce la sicurezza, protegge le apparecchiature e porta a una fusione riuscita.

Passaggio 1: Selezione e preparazione del crogiolo

Prima di tutto, selezionare un crogiolo realizzato con un materiale appropriato per la propria carica. Una scelta errata può portare al degrado del crogiolo, alla contaminazione della fusione o persino a un guasto catastrofico. Assicurarsi che il crogiolo sia pulito e asciutto prima dell'uso.

Passaggio 2: Caricamento del materiale

Posizionare con cura la carica nel crogiolo. Evitare di far cadere pezzi pesanti, che potrebbero rompere il crogiolo. Una volta caricato, utilizzare pinze o altri strumenti appropriati per posizionare il crogiolo al centro della camera del forno.

Passaggio 3: Impostazione dei parametri del forno

Chiudere il coperchio del forno e inserire la temperatura desiderata nell'unità di controllo. Se il forno lo consente, impostare una velocità di rampa di riscaldamento per prevenire shock termico al crogiolo.

Passaggio 4: Ciclo di riscaldamento e fusione

Il forno inizierà ora a riscaldarsi. L'elemento riscaldante scalda la camera, che a sua volta riscalda il crogiolo. Il calore si conduce attraverso le pareti del crogiolo per fondere la carica all'interno. Monitorare il processo secondo necessità senza tenere il coperchio aperto per periodi prolungati.

Passaggio 5: Gestione post-fusione e raffreddamento

Una volta completata la fusione, spegnere il forno. I passaggi successivi dipendono dal proprio obiettivo. Se si sta versando il metallo, si rimuoverà il crogiolo con pinze speciali. Se si sta semplicemente trattando termicamente un campione, è necessario lasciarlo raffreddare.

Il raffreddamento controllato è fondamentale. Rimuovere un crogiolo caldo e posizionarlo su una superficie fredda gli farà crepare a causa dello shock termico. Dovrebbe essere posizionato su un materiale refrattario tampone in un'area sicura e designata per raffreddarsi lentamente. Per lavori analitici, può essere utilizzato un essiccatore per prevenire l'assorbimento di umidità durante il raffreddamento.

Trappole comuni e considerazioni chiave

La versatilità e la potenza di un forno a crogiolo comportano rischi intrinseci. Comprendere i compromessi e gli errori comuni è fondamentale per un successo sicuro e ripetibile.

La scelta critica del materiale del crogiolo

Questo è il punto di fallimento più comune. Ad esempio, l'utilizzo di un crogiolo argilla-grafite per fondere un metallo altamente reattivo può causare la decomposizione del crogiolo, contaminando la fusione e distruggendo il crogiolo stesso. Consultare sempre le tabelle di compatibilità.

Shock termico: il distruttore silenzioso

I crogioli sono resistenti ma fragili. Riscaldarli o raffreddarli troppo rapidamente crea stress interni che possono causare crepe o frantumazione. Utilizzare sempre una velocità di rampa misurata per il riscaldamento e garantire un processo di raffreddamento lento e controllato.

Contaminazione e bruciatura

L'utilizzo di un crogiolo sporco o precedentemente utilizzato può introdurre impurità nella fusione. Allo stesso modo, il surriscaldamento ripetuto di un crogiolo oltre i suoi limiti specificati ne causerà il degrado e il guasto prematuro, un processo noto come bruciatura (burnout).

Come applicarlo al tuo progetto

La procedura specifica varierà in base all'obiettivo finale. Concentrarsi sul principio che corrisponde al proprio obiettivo.

- Se la vostra priorità principale è la purezza metallurgica: La vostra priorità assoluta è la selezione rigorosa del materiale del crogiolo corretto e pulito per ogni lega specifica per prevenire la contaminazione incrociata.

- Se la vostra priorità principale è la sicurezza operativa: La vostra priorità assoluta è la gestione dello shock termico attraverso cicli di riscaldamento e raffreddamento controllati e l'uso di dispositivi di protezione individuale (DPI) appropriati.

- Se la vostra priorità principale è la ripetibilità del processo: La vostra priorità assoluta è padroneggiare il sistema di controllo del forno per garantire che ogni fusione segua esattamente lo stesso profilo di temperatura.

Padroneggiare un forno a crogiolo significa rispettarlo come un sistema di controllo ad alta temperatura, non solo come un semplice riscaldatore.

Tabella riassuntiva:

| Passaggio chiave | Considerazione cruciale | Scopo |

|---|---|---|

| Selezione del crogiolo | Abbinare il materiale al metallo/lega | Prevenire contaminazione e guasti |

| Caricamento e riscaldamento | Utilizzare velocità di rampa controllate | Evitare shock termico al crogiolo |

| Raffreddamento post-fusione | Consentire un raffreddamento lento e controllato | Garantire l'integrità del crogiolo e del campione |

Pronto a ottenere una fusione precisa e affidabile nel tuo laboratorio? L'attrezzatura giusta è la chiave del successo. KINTEK è specializzata in forni da laboratorio, crogioli e materiali di consumo di alta qualità progettati per la sicurezza e la ripetibilità. I nostri esperti possono aiutarti a selezionare la configurazione perfetta per i tuoi materiali e applicazioni specifici.

Contattaci oggi stesso per discutere le esigenze del tuo progetto e assicurarti che la tua prossima fusione sia un successo!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un crogiolo di nichel? Garantire sicurezza e purezza nella fusione del litio

- A quale temperatura può resistere un crogiolo? Una guida alla selezione dei materiali per una fusione sicura

- Perché è necessario un crogiolo di allumina ad alta purezza per la calcinazione LLTO? Garantire purezza e stechiometria del materiale

- Qual è lo scopo dell'utilizzo di crogioli di allumina come rivestimenti negli autoclavi? Garantire la purezza nei test statici ad alta pressione

- Perché vengono selezionate le crogioli di allumina ad alta purezza per i test di corrosione? Garantire la fedeltà dei dati negli esperimenti con sali fusi

- Qual è il ruolo di un forno fusorio a tino o a crogiolo? Ottenere una preparazione precisa della lega di alluminio

- Come mantenere un crogiolo? Prevenire lo shock termico e garantire la longevità

- Come si previene la rottura del crogiolo durante il riscaldamento? Padroneggiare la prevenzione dello shock termico